Modellwechsel, Innen- und Außen-Updates sowie neue Produkteinführungen fordern Automobilhersteller und -zulieferer ständig heraus. Zwar verbessern Automatisierung und andere Technologien die Effizienz, doch der Druck, sich weiterzuentwickeln und auf Veränderungen zu reagieren, reißt nicht ab.

Von Automobilherstellern wird erwartet, dass sie sich so schnell wie nie zuvor auf neue Produkte vorbereiten und die Zeit für Veränderungen drastisch verkürzen. Und durch den Einzug von Elektrofahrzeugen (EVs) nimmt die Komplexität weiter zu, da die Hersteller mit noch mehr Produktvarianten umgehen müssen.

Angesichts der wachsenden Komplexität in der Automobilfertigung stehen Unternehmen vor der Aufgabe, die Qualität aufrechtzuerhalten und zu verbessern sowie gleichzeitig die Produktivität zu steigern. Um weiterhin im Geschäft zu bleiben, müssen OEMs und Zulieferer schnell auf Veränderungen reagieren und dabei sicherstellen, dass Produkte mit stabilen, reproduzierbaren Prozessen hergestellt werden.

Vorteile von AR für die Automobilfertigung

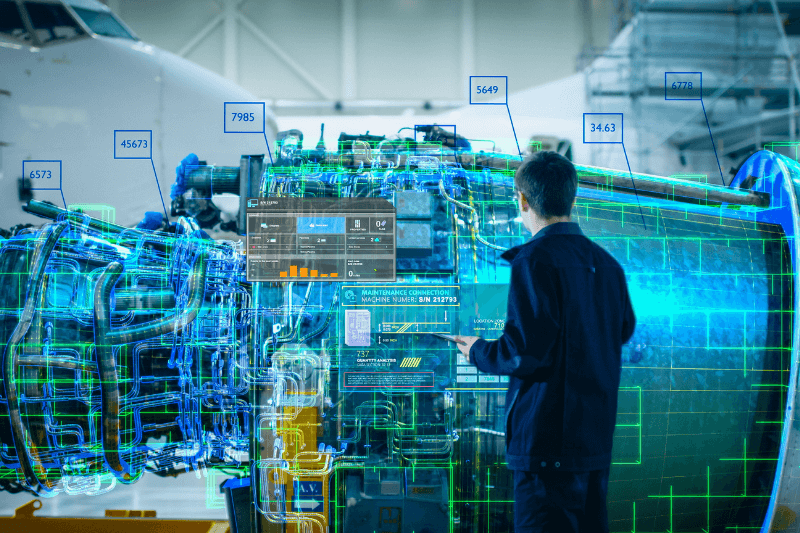

Endlose Produktionsänderungen und immer komplexere Standards zwingen Hersteller dazu, ihre Lösungen zur Aufrechterhaltung von Qualität und Effizienz zu überdenken. So untersuchen Unternehmen die Vorteile von Augmented Reality (AR) in der Automobilfertigung und stellen fest, dass AR OEMs und Zulieferern durch bessere Qualität und höhere Produktionsleistung einen Wettbewerbsvorteil verschafft.

Werfen wir einen genaueren Blick auf vier Herausforderungen in der Automobilfertigung, die durch Augmented Reality gelöst werden können.

- Standardisieren und Rationalisieren manueller Prozesse mit hoher Variantenvielfalt

- Optimierung von Schulungen

- Verbesserung der Qualitätskontrolle

- Steigerung der Rückverfolgbarkeit

- Praxisnahe Anwendungsfälle und Erfolgsgeschichten

Herausforderung #1: Schwierigkeit bei der Standardisierung manueller Prozesse

Eine der größten Herausforderungen in der Automobilfertigung ist die Standardisierung manueller Prozesse, insbesondere solcher mit hoher Variantenvielfalt. So hat beispielsweise der Dodge Dakota allein für den Dachhimmel 48 unterschiedliche Kabelbäume. Bei derartigen Prozessen sind Verwirrung, Frustration und Nacharbeit kaum zu vermeiden.

Traditionell stützen sich Bediener auf Arbeitsanweisungen in Papierform oder über Bildschirme. In einer Umgebung mit großer Variantenvielfalt kann das sehr ablenkend sein. Die Bediener müssen ständig in die Anweisungen schauen, was ihre Konzentration schmälert und die Produktivität senkt. Häufig sind diese Anweisungen zudem unklar, sodass die Mitarbeiter in veralteten Ordnern blättern müssen, um Antworten auf Prozessfragen zu finden. Wie produktiv ist das wohl?

Hinzu kommt, dass die Erstellung von Arbeitsanweisungen eine mühsame und zeitintensive Aufgabe ist, die die Ingenieure stark beansprucht. Und obwohl Hersteller es gut meinen, werden Arbeitsanweisungen bei Prozessänderungen oft nicht angepasst.

Wie AR-Arbeitsanweisungen komplexe manuelle Prozesse standardisieren und vereinfachen

AR standardisiert und vereinfacht komplexe Abläufe, verringert so die Variantenvielfalt und sorgt für gleichbleibende Produktionsergebnisse, indem unendliche Arbeitsanweisungen auf einen intuitiven, leicht verständlichen Prozess reduziert werden. Alles, was die Bediener tun müssen, ist ihre Teile zur Station zu bringen, den Barcode zu scannen, und sofort erhalten sie die AR-Arbeitsanweisungen, um direkt loszulegen.

AR-Software von LightGuide begleitet Bediener bei jedem Arbeitsschritt eines manuellen Prozesses mithilfe von akustischen und visuellen Signalen, einem gesteuerten Tempo und klaren Anweisungen – alles, was sie tun müssen, ist den „Lichtern zu folgen“. Da die Arbeitsanweisungen direkt auf die Arbeitsfläche projiziert werden, entfällt das Auswendiglernen einzelner Schritte, und Mitarbeiter können sich schnell an neue Prozesse anpassen. Dies reduziert Ablenkungen und steigert ihre Konzentration auf die aktuelle Aufgabe, was zu höherer Produktivität führt und eine mühelose Bewältigung komplexerer Varianten ermöglicht.

Dank standardisierter Arbeitsanweisungen erhalten Mitarbeiter, die dasselbe Produkt an verschiedenen Stationen oder Standorten fertigen, identische Vorgaben, weil AR den richtigen Inhalt zur richtigen Zeit am richtigen Ort für jeden Bediener bereitstellt.

Müssen die Vorgaben geändert werden, sei es zur Optimierung eines Prozesses oder zur Einführung eines neuen Produkts oder einer neuen Variante, lassen sie sich einmalig aktualisieren und im ganzen Unternehmen oder auch mit Zulieferern teilen. So können in den USA erstellte Arbeitsanweisungen in Werken in anderen Ländern eingesetzt werden, was eine einheitliche Standardisierung der Montageprozesse im globalen Maßstab fördert.

Herausforderung #2: Hohe Fluktuation und ineffizientes Training

Schulungsprogramme sind teuer und schwer zu organisieren, insbesondere wenn sie für neue Produkte und Varianten aktualisiert werden müssen. Häufig wird das Training von mehreren Personen durchgeführt – die jeweils ihren eigenen Stil, ihre Tipps oder Tricks haben – was leicht zu Uneinheitlichkeiten führt. Dadurch kann es zu inkonsistenten Produktionsergebnissen wie höheren Fehlerquoten, längeren Produktionszeiten und sogar Sicherheitsproblemen kommen.

Zudem müssen sich Automobil-OEMs und Zulieferer mit einer immer größer werdenden Qualifikationslücke auseinandersetzen. Wenn ältere Mitarbeiter in Rente gehen und ihr Fachwissen mitnehmen, wird das Anlernen neuer Mitarbeiter noch anspruchsvoller. In einer hoch technisierten Produktionsumgebung benötigen Automobilhersteller qualifizierte, anpassungsfähige Mitarbeiter, die sich rasch auf Veränderungen einstellen können.

Wie AR das Training verbessert

AR-Schulungen schaffen interaktive, eindringliche Lernumgebungen, in denen reale Produktionsabläufe simuliert werden. So können neue und versetzte Mitarbeitende komplexe Inhalte schneller erfassen. Da AR die Belegschaft von Anfang an auf Best Practices einschult, werden die Trainings einheitlich und konsistent. Außerdem ermöglicht es Herstellern, bei Ausfällen eines Mitarbeiters zügig Ersatzkräfte einzuarbeiten.

Mit LightGuide können Hersteller ohne großen Aufwand hochwirksame, immersive Trainingsprogramme erstellen, indem sie eine virtuelle Arbeitsoberfläche erzeugen, die auf jedes Teil oder jede Baugruppe projiziert wird. Die Lernenden folgen Schritt für Schritt visuellen und akustischen Anweisungen. Das System zeichnet den Lernfortschritt auf und nutzt die Daten, um Zertifikate auszustellen und personalisierte Schulungen basierend auf individuellen Verbesserungspotenzialen anzubieten.

Herausforderung #3: Qualitätsprobleme

Die Automobilindustrie lebt von Präzision und Effizienz. Jede Störung in der Produktionslinie kann zu erheblichen Folgeproblemen führen. Fehler beim Kitting, in der Montage oder bei Inspektionen ziehen Nacharbeit, Produktionsverzögerungen, Garantieansprüche und weitere Belastungen für Produktivität und Gewinn nach sich. Besonders kritisch sind mögliche Sicherheitsrisiken durch fehlerhafte Bauteile, die lebensgefährliche Auswirkungen haben können.

Eine konsistent hohe Qualitätskontrolle wird immer schwieriger, da moderne Fahrzeuge aus komplexen Systemen und zahlreichen Komponenten bestehen. Darüber hinaus führt die Qualitätssicherung in globalen Lieferketten zu weiteren Herausforderungen und einem höheren Risiko für Unstimmigkeiten.

Glücklicherweise bieten technologische Neuerungen wie die AR-Arbeitsanweisungen von LightGuide eine Lösung. Durch klare, visuelle Vorgaben, Echtzeit-Feedback und optimierte Schulungsmaßnahmen erlaubt AR es den Herstellern, Qualität direkt in den Produktionsprozess einzubetten, was die Effizienz, Sicherheit und das Markenimage nachhaltig verbessert.

Wie AR-Arbeitsanweisungen die Qualitätskontrolle verbessern

Ob verbesserte Schulungen und präzise Anleitungen oder Qualitätskontrolle – AR sichert zentrale Fertigungsprozesse wie Kitting und Sequenzierung, Montage, Training, Inspektion und vieles mehr gegen Fehler ab. Die Möglichkeiten sind nahezu grenzenlos. Lassen Sie uns Ihnen zeigen, wie das funktioniert!

Beseitigung von Fehlern beim Teilepicken, Kitting und Sequenzieren

Ein besonders verbesserungswürdiger Bereich sind die manuellen Aufgaben beim Teilepicken, Kitting und Sequenzieren. Häufig stellen Hersteller Komponenten als Kit für eine Fertigungslinie zusammen. Probleme wie unvollständige Kits oder falsche Teile können jedoch die Produktionslinie massiv beeinträchtigen. Mit projizierter Augmented Reality-Technologie von LightGuide lässt sich Qualität schon beim Kitting sicherstellen, indem Mitarbeiter zu den richtigen Teilen geleitet und Picks sowie Sequenzen verifiziert werden. Das System von LightGuide gleicht die Auswahl mit der Kitting-Liste ab, gibt sofortiges Feedback und verhindert, dass Fehler unbemerkt weitergegeben werden.

WEITERLESEN: Augmented-Reality-Lösungen für Teilepicken & Kitting

Beseitigung von Montagefehlern bei komplexen Prozessen mit hoher Variantenvielfalt

Die Automobilindustrie stößt ständig an neue Grenzen und bringt immer komplexere Fahrzeuge mit komplizierten Baugruppen und hoher Variantenvielfalt auf den Markt. Eine gleichbleibende Qualität über diverse Konfigurationen und Prozesse hinweg sicherzustellen, kann äußerst schwierig sein und führt häufig zu Nacharbeit und Ausschuss. Mit den AR-Arbeitsanweisungen von LightGuide steht ein revolutionärer Ansatz zur Verfügung, diese Probleme in Angriff zu nehmen und Montagefehler in komplexen, variantenreichen Prozessen zu beseitigen:

- Echtzeit- und visuelle Anleitungen:Visuelle Schritt-für-Schritt-Hinweise werden direkt auf die Arbeitsfläche projiziert, um Mitarbeiter in Echtzeit durch komplexe Montageabläufe zu führen. Dies macht das Durchsuchen von Handbüchern oder komplizierten Zeichnungen überflüssig.

- Fehlererkennung und -vermeidung: Durch die Kombination aus Echtzeitanleitungen, 3D-Sensoren und Kameras verfolgt die AR-Lösung von LightGuide einen „No-Fault-Forward“-Ansatz in der Qualitätskontrolle, um Nacharbeit zu reduzieren und sicherzustellen, dass alle Komponenten Qualitätsstandards erfüllen.

Beispielsweise können mithilfe der AR-Arbeitsanweisungen von LightGuide mehrere Mitarbeiter gleichzeitig an unterschiedlichen Aufgaben in einem gemeinsamen Montageprozess arbeiten, während Teilplatzierungen verifiziert und Hinweise zur Geschwindigkeit der einzelnen Schritte gegeben werden. Das System kann sich darüber hinaus an die Bewegung von fahrerlosen Transportsystemen (AGVs) und Tischen anpassen, damit die Anweisungen stets gut sichtbar bleiben.

Durch einen standardisierten, fehlerfreien und flexiblen Ansatz für anspruchsvolle Montagearbeiten ermöglicht LightGuides AR-Lösung Automobilherstellern, den Anforderungen einer sich wandelnden Branche gerecht zu werden und dabei Qualität, Produktivität und Gesamteffizienz zu steigern.

WEITERLESEN: Augmented-Reality-Lösungen für Montageprozesse

AR-Integration in Fabrikautomationssysteme für höhere Qualität und Effizienz

Die besten AR-Lösungen für die Automobilfertigung binden Ihr MES, SPS und andere Automatisierungsgeräte wie Machine-Vision- und 3D-Sensorsysteme ein.

Damit das richtige Teil zur richtigen Zeit gefertigt wird, lässt sich AR von LightGuide nahtlos in Ihre Automatisierungsinfrastruktur integrieren und empfängt Signale direkt aus dem Produktionsplan, um das korrekte Programm für die nächste Montage zu laden.

Zudem lässt sich die AR-Software von LightGuide auch mit intelligenten Werkzeugen wie digitalen Drehmoment-Schraubern verbinden. Über diese Verbindung erhält das System die Daten, um sicherzustellen, dass die Schrauben in der richtigen Reihenfolge mit dem korrekten Drehmoment angezogen werden. Macht der Bediener einen Fehler, lässt das Programm keine Fortsetzung zum nächsten Arbeitsschritt zu, bevor das richtige Drehmoment erreicht wurde.

Hier wird LightGuide mit KUKAs LBR-iisy-Cobot verbunden, um die Vorteile industrieller Automatisierung und digitaler Arbeitsanweisungen zu vereinen und den Aufbau eines elektrischen Bauteils zu vereinfachen.

Herausforderung #4: Produkt-Rückverfolgbarkeit

Unter Rückverfolgbarkeit, auch bekannt als Produkt-Rückverfolgbarkeit, versteht man die Möglichkeit, den vollständigen Werdegang von Produktionsteilen zu ermitteln und zu überprüfen. Angefangen vom Moment, in dem sich ein Mitarbeiter zum Schichtbeginn anmeldet, bis hin zum Eintreffen des Produkts im Wareneingang, lässt sich alles protokollieren, analysieren und berichten.

Zwar sticht Rückverfolgbarkeit besonders in Branchen mit hohen Qualitäts- und Haftungsstandards hervor, doch sie gewinnt in allen Fertigungsbereichen – einschließlich der Automobilindustrie – zunehmend an Bedeutung, um Qualität und kontinuierliche Verbesserung zu gewährleisten. Da die Variantenvielfalt weiter steigt, können manuelle Fertigungsprozesse mit dem schnellen Wandel der Branche nur schwer Schritt halten. Dies macht sie fehleranfälliger, schwer skalierbar und schwieriger rückverfolgbar.

Wie AR die Rückverfolgbarkeit in der Automobilfertigung verbessert

Mitunter lassen sich Qualitätsprobleme nur schwer erkennen. Um ihre Ursachen aufzudecken, bietet die AR-Plattform von LightGuide erweiterte Rückverfolgbarkeitsfunktionen, indem sie wichtige Daten wie Mitarbeiter-IDs, Seriennummern und Zeitstempel während des Produktionsablaufs erfasst und so eine detaillierte Komponentenhistorie erstellt. Auf diese Weise lassen sich Probleme lokalisieren, die aus einer fehlerhaften Materialcharge, einer Störung an der Maschine, einem Konstruktionsfehler oder anderen Ursachen resultieren.

Darüber hinaus können Hersteller mithilfe dieser Informationen die manuellen Prozessdaten auswerten und Potenziale für mehr Effizienz auf Ebene des einzelnen Mitarbeiters, des Werks oder des gesamten Unternehmens aufdecken. Diese Daten lassen sich in Berichten und Dashboards zusammenführen – mithilfe des integrierten Live Data Viewers von LightGuide oder eines externen Dashboards wie Microsofts Power BI-Plattform – und ermöglichen so einen umfassenderen Überblick über jeden Prozess und die einzelnen beteiligten Komponenten.

WEITERLESEN: Die Bedeutung von Rückverfolgbarkeit in der Fertigung

Praxisnahe Anwendungsfälle und Erfolgsgeschichten

Zahlreiche Fallstudien belegen die Vorteile von AR in der Fertigung. Werfen wir einen Blick auf einige Beispiele, um zu sehen, wie AR-Arbeitsanweisungen manuelle Fertigungsprozesse optimieren, indem sie Mitarbeitern Echtzeit-Anleitungen an die Hand geben.

EV-Unternehmen setzt AR für effizientes Training und Montage ein

Mithilfe von AR-Arbeitsanweisungen verbesserte dieses führende EV-Unternehmen seine Trainings- und Montageabläufe und erzielte herausragende Ergebnisse in Qualität und Produktivität, darunter eine Verringerung der Durchlaufzeit um 50 % sowie eine Reduzierung der Trainingszeit um 75 %.

Lesen Sie die vollständige Fallstudie

Getriebehersteller verkürzt Durchlaufzeiten und steigert Qualität

Nach der Einführung von LightGuide in einer Produktionslinie mit vier Arbeitsstationen und fast 100 Teilebehältern beseitigte dieser Getriebelieferant Prozessunstimmigkeiten, verkürzte die Durchlaufzeit erheblich und steigerte die Qualität um 100 %.

Lesen Sie die vollständige Fallstudie

Hydraulikhersteller erzielt mit AR null Fehler

Mithilfe von AR-Arbeitsanweisungen senkte dieser Hersteller die Fehlerquote in Hydraulikschlauchsystemen von 769 fehlerhaften Teilen pro Million auf null und sparte OEMs Millionen bei den FTC-Kalkulationen für die Endmontage.

Lesen Sie die vollständige Fallstudie

Luft- und Raumfahrtunternehmen beseitigt Fehler auf einer Linie mit hoher Variantenvielfalt

Der globale Luft- und Raumfahrt- sowie Verteidigungshersteller L3Harris Technologies muss gewährleisten, dass seine Produkte den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen. Nach der Einführung projizierter AR-Arbeitsanweisungen von LightGuide in einer Linie mit 17 Varianten konnte das Unternehmen alle fertigungsbezogenen Fehler und den Variantenwechsel pro Linie eliminieren.

Lesen Sie die vollständige Fallstudie

Bewältigen Sie die Herausforderungen der Automobilfertigung souverän

Die Zukunft der Automobilfertigung dreht sich nicht nur um Automatisierung, sondern auch darum, den Mitarbeitern die besten digitalen Werkzeuge an die Hand zu geben. Da die Branche sich stetig weiterentwickelt, stellt sich die Frage, ob Ihre Prozesse flexibel genug sind, um mit den Marktanforderungen Schritt zu halten.

Auch wenn der menschliche Faktor für Hersteller weiterhin von Bedeutung ist, sind manuelle Abläufe in Montage, Kitting und Inspektion anfällig für Fehler. Werden Schulungen nicht einheitlich durchgeführt und Arbeitsprozesse nicht standardisiert, können sich kleine Fehler rasch ausweiten und vervielfachen.

Augmented Reality hat sich bereits darin bewährt, manuelle Prozesse zu standardisieren und Herstellern weltweit – darunter sechs der größten globalen Automobil-OEMs – eine einheitliche, effektive Schulung zu ermöglichen, um operative Verbesserungen voranzutreiben.

Bereit herauszufinden, wie projizierte AR-Arbeitsanweisungen Ihrer Belegschaft einen Wettbewerbsvorteil verschaffen können?

Setzen Sie sich mit unserem Team in Verbindung, um zu erfahren, wie die LightGuide-Plattform Ihre Abläufe revolutionieren kann.