Mit dem technischen Fortschritt und unserer zunehmenden Abhängigkeit von digitalen Geräten steigt auch der Bedarf an verlässlichen Reparaturdiensten für Elektronik. Die Geräte werden immer komplexer, wodurch ihre Reparatur aufwendiger und teurer wird. Dies stellt sowohl Konsumenten als auch Unternehmen, die Garantieleistungen und Reparaturfälle verwalten, vor neue Herausforderungen.

Mit jeder Markteinführung neuer Geräte stehen Elektronikreparaturbetriebe vor der großen Aufgabe, ihre Abläufe an verschiedene Gerätetypen anzupassen – bei gleichzeitiger Gewährleistung von Sicherheit, Schnelligkeit und Kundenzufriedenheit. Hierzu gehört die Ausstattung der Techniker mit geeigneten Werkzeugen und Schulungen sowie die Anpassung von Prozessen an Right-to-Repair-Gesetze, die mehr Zugänglichkeit und Transparenz im Reparaturprozess fordern.

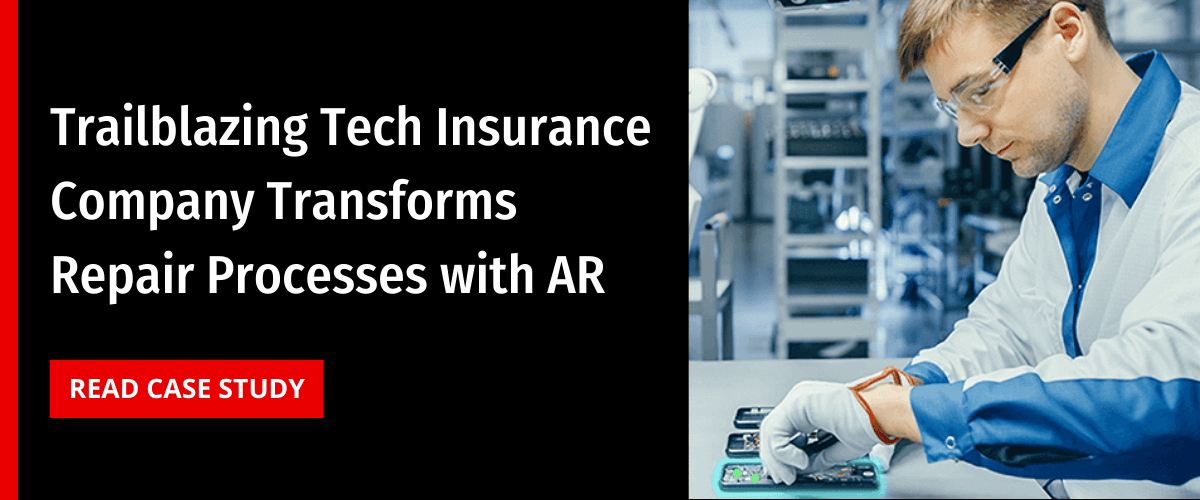

Um diese betrieblichen Hürden zu überwinden und im rasanten, sich ständig wandelnden Reparaturmarkt wettbewerbsfähig zu bleiben, suchen Unternehmen nach innovativen Methoden, wie sie mithilfe von Industrie-4.0-Technologien wie Augmented Reality (AR) ihre Reparaturprozesse beschleunigen, sicherer machen und deren Zuverlässigkeit erhöhen können.

Aktueller Stand der Elektronikreparatur + 4 Herausforderungen, die AR lösen kann

Jedes Jahr werden Hunderte Millionen elektronischer Geräte repariert. Best Buy vermeldete, 2022 über 1,7 Millionen Geräte repariert zu haben, und Asurion, der Eigentümer von uBreakiFix, repariert jährlich 4,5 Millionen Geräte.

Allein das enorme Reparaturvolumen erzeugt bereits erheblichen Druck auf jedes Unternehmen. Hinzu kommt die anspruchsvolle Aufgabe, Abläufe an eine immer größere Vielfalt von Geräten anzupassen – von Smartphones und Tablets über Computer, Spielekonsolen und Haushaltsgeräte bis hin zu Servern und weiteren Geräten.

Diese enorme Aufgabe umfasst jeden Tag die Bearbeitung von Hunderten Reparaturen, von denen viele aufgrund des Gerätetyps oder einzelner Komponenten spezifische Anforderungen mit sich bringen. Diese zusätzliche Komplexität kann Ineffizienzen und Qualitätsprobleme zur Folge haben, die Lücken im aktuellen Ablauf offenbaren und Herausforderungen mit sich bringen, die es zu lösen gilt.

Herausforderung #1: Unwirksame Arbeitsanweisungen für komplexe und vielfältige Elektronikreparaturen

Eines der größten Probleme, mit denen sich Elektronikreparaturbetriebe konfrontiert sehen, ist ein hoher Variationsgrad und fehlende Standardisierung. Die Geräte werden immer komplexer, und ständig kommen neue Modelle auf den Markt. Dies erschwert es für die Firmen, ihre Reparaturverfahren zu aktualisieren, da jedes Gerät über eigene Hardware-Komponenten und Konfigurationsanforderungen verfügen kann.

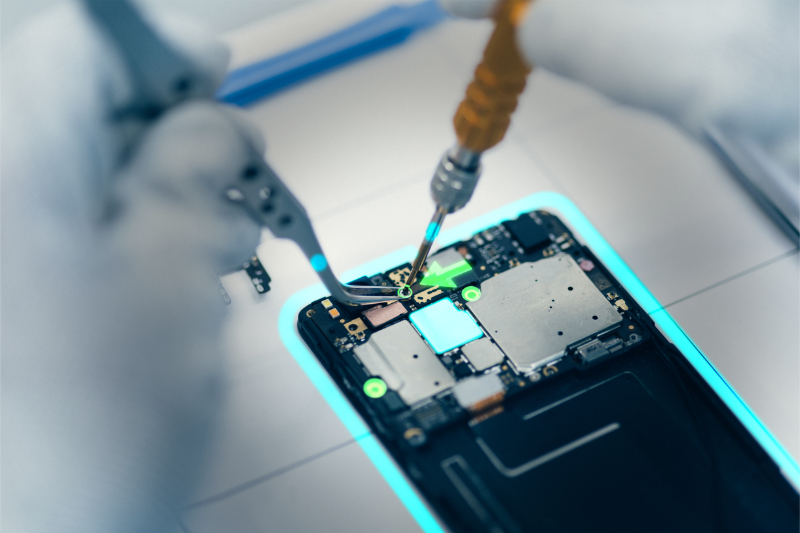

Beim Reparieren eines Smartphone-Displays kann es beispielsweise erforderlich sein, die Glasschicht, den Touch-Sensor und das Display zu ersetzen. Hingegen erfordert die Reparatur eines Smart Speakers möglicherweise das Instandsetzen des Mikrofons, des Lautsprechers, der Stromversorgung und weiterer Bauteile.

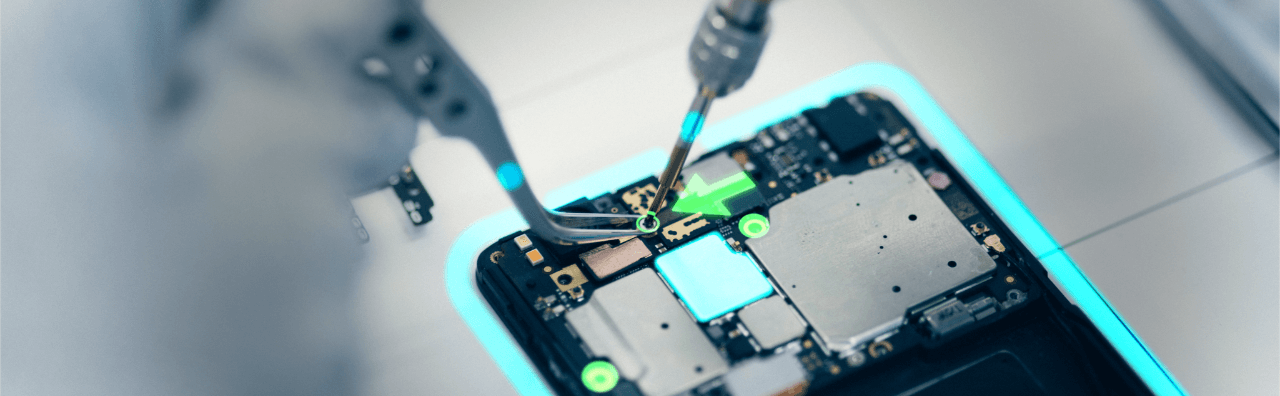

Um die Sache noch komplizierter zu machen, verfügen viele elektronische Geräte über winzige Bauteile, die eine hohe Präzision erfordern und keinen Spielraum für Fehler lassen. Je nach Komponenten oder Produkten, die repariert werden, besteht das Risiko gravierender Fehler, wenn selbst der kleinste Arbeitsschritt übersehen wird.

Das bedeutet, dass Unternehmen beim Erstellen von Reparaturanweisungen äußerst sorgfältig sein müssen. Zudem benötigen sie eine dynamische Lösung, die sich problemlos aktualisieren lässt und für die Mitarbeiter praktikabel ist.

Die AR-Lösung: Digitale Arbeitsanweisungen, die Elektronikreparaturen vereinfachen

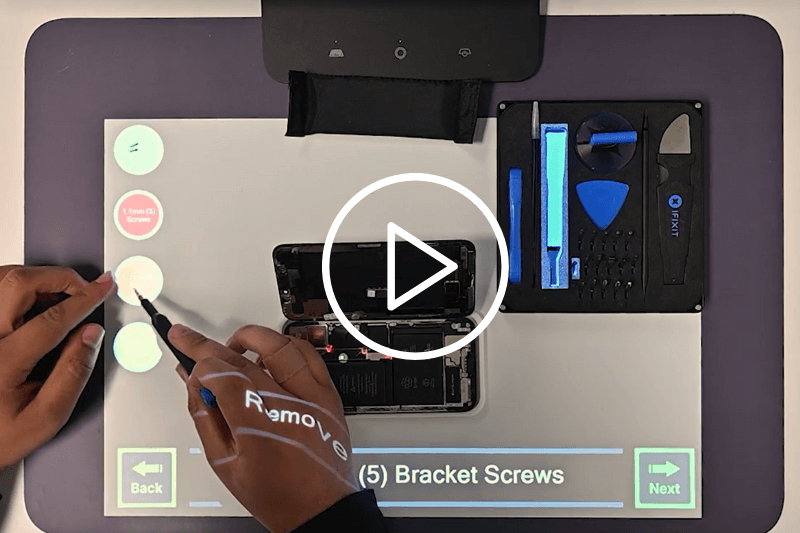

In der sich rasch wandelnden Unterhaltungselektronikbranche benötigen Reparaturfirmen eine flexible Methode, um ihre Arbeitsanweisungen anzupassen. Augmented Reality standardisiert komplexe Elektronikreparaturen, indem sie visuelle Arbeitsanweisungen direkt auf das zu reparierende Gerät oder Bauteil projiziert.

Dadurch, dass Arbeitsanweisungen in einer einzigen, einheitlichen Ansicht dargestellt werden, müssen Techniker sich nicht mehr an separate Anleitungen erinnern oder zwischen unterschiedlichen Informationsquellen wechseln. Dies verringert das Risiko vergessener Arbeitsschritte und verkürzt die Zeit, die für die Reparatur benötigt wird.

Über einen einfachen Barcodescan oder die Auswahl eines Programms haben Techniker stets schnell und unkompliziert Zugriff auf die passenden Arbeitsanweisungen. Innerhalb weniger Millisekunden können sie die Reparatur an einem Smartphone einer völlig anderen Marke und Modell als im vorherigen Durchgang beginnen, was Standzeiten reduziert.

Neben der gesteigerten Effizienz tragen AR-Arbeitsanweisungen auch zu einer höheren Reparaturqualität bei. Mithilfe integrierter Sensoren und Kameras kann LightGuides AR-Software den korrekten Abschluss jedes Schritts überprüfen, bevor der Mitarbeiter zum nächsten Arbeitsschritt übergehen darf.

Abschließend verringern AR-Arbeitsanweisungen den Bedarf an papierbasierten Anleitungen, die häufig veraltet, unvollständig oder fehlerhaft sind. AR-Anweisungen hingegen sind stets aktuell und können an das jeweilige zu reparierende Gerät angepasst werden.

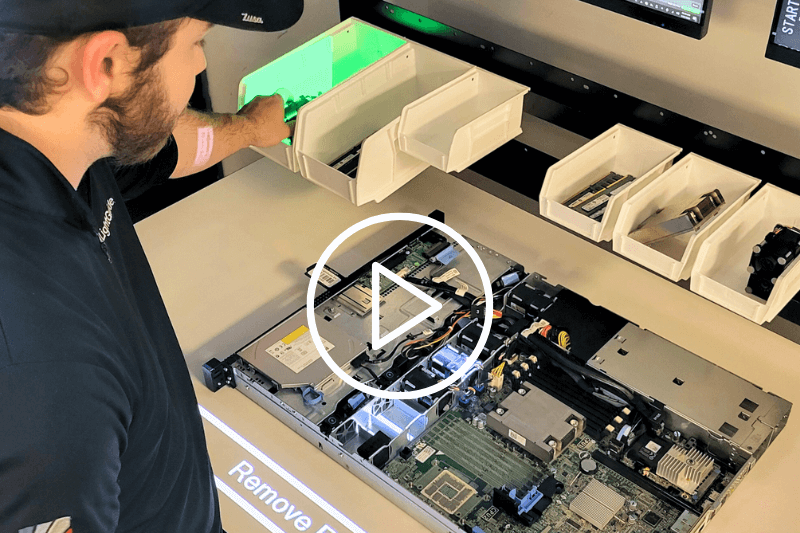

Erleben Sie, wie LightGuides AR-Arbeitsanweisungen zudem Wartung und Aufarbeitung von Rack-Servern vereinfachen und absichern. Dank LightGuide erhalten die Techniker präzise, Echtzeit-Anweisungen, die direkt auf den Server projiziert werden, was komplexe Abläufe erleichtert und Fehler reduziert.

ZUSÄTZLICHER ARTIKEL: 3 Möglichkeiten, wie AR das Erstellen von Arbeitsanweisungen erleichtert

Herausforderung #2: Hohe Fluktuation & Unzureichende Schulung

Obwohl die Aktualisierung von Reparaturanweisungen entscheidend ist, stellt sie nur eine Seite der Medaille dar. Ebenso wichtig ist es, den Technikern die richtige Schulung und die nötigen Fähigkeiten zu vermitteln, damit sie Geräte sicher und effizient reparieren können.

Elektronische Geräte sind komplexe Systeme, deren Reparatur spezielles technisches Know-how erfordert. Die raschen technologischen Fortschritte und sich wandelnden Reparaturanweisungen in der Branche erschweren es jedoch, Schulungsunterlagen aktuell zu halten und führen oft zu einer steilen Lernkurve für das Personal. Kommt es durch unzureichende Schulungen und den ständigen Wechsel der Prozesse zu Frustration bei Mitarbeitern, kann dies steigende Fluktuationsraten zur Folge haben.

Um diese Herausforderungen zu meistern, müssen Elektronikreparaturbetriebe ihre Herangehensweise an die Personalentwicklung überdenken und effektive Schulungsmethoden einführen, die die Einarbeitungszeit für neue Mitarbeiter verkürzen und erfahrenen Technikern fortlaufende Möglichkeiten zur Verbesserung ihrer Fähigkeiten bieten.

Die AR-Lösung: Interaktives Training zur Steigerung der Bedienerkompetenz

Mithilfe von assistiven AR-Technologien wird die Lernkurve für Neueinsteiger verkürzt, und erfahrene Techniker bleiben auf dem aktuellen Stand der Technik. Durch projizierte AR-Arbeitsplätze können Unternehmen Schulungserlebnisse schaffen, die echte Situationen nachstellen. In dieser sicheren und kontrollierten Umgebung können Mitarbeiter Reparaturen exakt so üben, wie sie später in der Praxis durchgeführt werden, ohne betriebliche Verzögerungen oder Fehler zu riskieren.

Mithilfe der projizierten AR-Software von LightGuide können Unternehmen zudem den Lernfortschritt ihrer Mitarbeiter erfassen und Zertifizierungen ausstellen, sobald bestimmte Kriterien erfüllt sind. Dazu kann es gehören, eine bestimmte Anzahl an Reparaturzyklen fehlerfrei abzuschließen, einen Test zu bestehen oder die Einsatzbereitschaft durch zusätzliche Eignungsprüfungen zu belegen. Dieses Tool eignet sich nicht nur für die Einarbeitung neuer Mitarbeiter, sondern auch für die Zertifizierung von Technikern für neue Geräte sowie die Steigerung ihrer Kompetenz bei Geräten mit geringem Reparaturaufkommen oder höheren Rücksendequoten.

Dieser Ansatz versetzt Unternehmen in die Lage, ihre Schulungsprogramme zu verbessern und den Technikern unmittelbares Feedback zu ihrer Leistung zu geben. Durch die schnellere Qualifizierung der Mitarbeiter und eine verkürzte Einarbeitungsphase für neue Teammitglieder können Unternehmen die Schwierigkeiten mit hoher Fluktuation mindern und gleichzeitig bei der Bindung von Fachkräften sowie der Produktionsqualität punkten.

Herausforderung #3: Schlechte Qualität und mangelnde Rückverfolgbarkeit

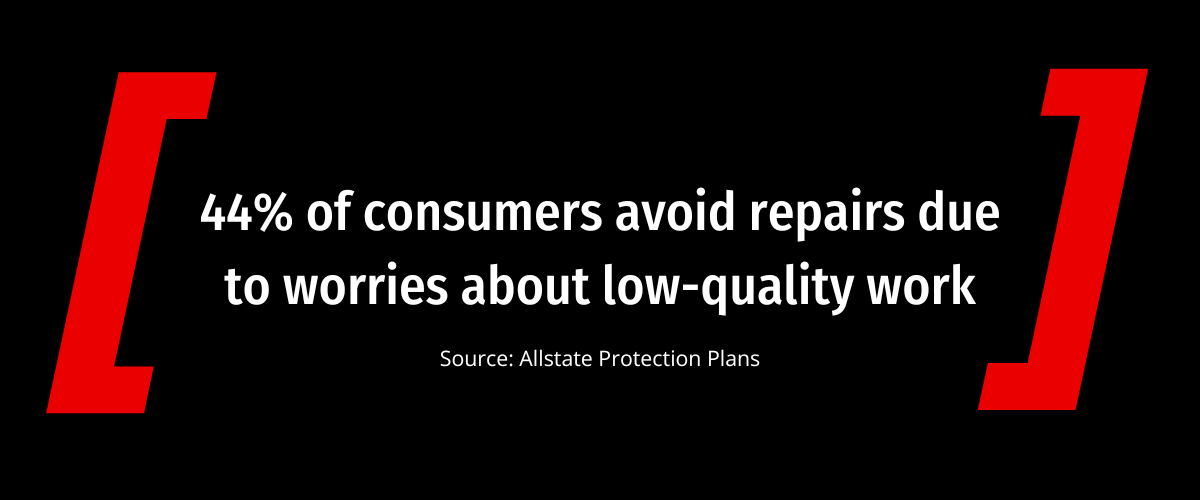

Kunden möchten sich sicher sein, dass ihre Geräte von seriösen, qualifizierten Unternehmen repariert werden, die die Qualität ihrer Arbeit garantieren können. Dennoch bleibt es eine anhaltende Herausforderung, bei sämtlichen Geräten eine gleichbleibend hohe Reparaturqualität zu erreichen.

Unterschiede im Fachwissen der Techniker, gepaart mit der Komplexität moderner Elektronikgeräte, können zu uneinheitlichen Reparaturergebnissen führen. Diese Schwankungen beeinträchtigen nicht nur die Kundenzufriedenheit, sondern erhöhen auch das Risiko teurer Nachbesserungen, Rücksendungen und Garantiefälle.

Eine weitere große Schwierigkeit ist das Fehlen von Rückverfolgbarkeit. Herkömmliche Reparaturverfahren ermöglichen meist nicht die Erfassung wichtiger Prozessdaten wie Bearbeitungsschritte, Taktzeiten oder Bilder vom Reparaturablauf. Ohne diese wichtigen Informationen ist es für Unternehmen schwierig, die Einhaltung ihrer internen Qualitätsstandards zu gewährleisten. Zudem erschwert der Mangel an Rückverfolgbarkeit das Aufspüren von Problemen, was im Fall von Störungen zu unnötigen Reparaturen und Ressourcenverschwendung führen kann.

ZUSÄTZLICHER ARTIKEL: Das Potenzial der Rückverfolgbarkeit in der Fertigung

Die AR-Lösung: Höhere Rückverfolgbarkeit & Qualitätskontrolle für komplexe Elektronikreparaturen

Neben der visuellen Anleitung für Techniker kann LightGuides projizierte AR-Technologie auch eingesetzt werden, um wertvolle Prozessdaten zu erfassen und so eine bessere Nachverfolgbarkeit und gesteigerte Qualitätskontrolle zu erreichen.

Durch Prüfungen in jedem Arbeitsschritt und die Möglichkeit, Mitarbeiter-IDs, Taktzeiten und Fotos während der Reparatur zu erfassen, können Unternehmen für jedes Gerät (nach IMEI) ein Abschlusszertifikat erstellen, das einen historischen Überblick über wichtige Reparaturdaten enthält.

Dank dieser verbesserten Rückverfolgbarkeit erhalten Unternehmen detailliertere Einblicke in die Kompetenz ihrer Techniker. So können sie Schwachstellen identifizieren, an denen Fehler auftreten, und gezielter Optimierungen an den Prozessen vornehmen.

Herausforderung #4: Sicherheitsrisiken durch unsachgemäße Handhabung von Geräten

Die Reparatur von Elektronik ist zwar unerlässlich, um unsere Geräte funktionsfähig zu halten, bringt jedoch auch Gefahren mit sich. Eine der größten Herausforderungen in diesem Bereich betrifft den sicheren Umgang mit Akkus und Stromversorgungen.

Lithium-Ionen-Akkus, die sich in zahlreichen elektronischen Geräten finden, sind bekannt für ihre hohe Energiedichte und Leistung. Allerdings sind sie auch anfällig für das Phänomen des thermischen Durchgehens. Dabei überhitzt der Akku und kann in Brand geraten oder sogar explodieren. Techniker, die Akkus unsachgemäß handhaben, falsche Lademethoden anwenden oder versehentlich perforieren, erhöhen dieses Risiko.

Akkus enthalten zudem Chemikalien, die Haut, Augen oder Atemwege schädigen können, wenn sie freiwerden. Unsachgemäßer Umgang mit einem defekten Akku kann zu Leckagen führen und giftige Stoffe freisetzen, die Hautreizungen, chemische Verbrennungen oder Atembeschwerden verursachen können. Eine falsche Entsorgung beschädigter oder undichter Akkus kann außerdem die Umwelt belasten und Chemikalien in Boden und Wasser gelangen lassen. Daher sind richtige Entsorgungs- und Recyclingverfahren zwingend, um diese Umweltgefahren zu minimieren.

Die AR-Lösung: Echtzeit-Anleitung für mehr Sicherheit

Durch optimierte Arbeitsanweisungen und Schulungsmaßnahmen sinkt das Risiko, dass Mitarbeiter Komponenten falsch handhaben und dadurch Sicherheitsprobleme verursachen. Mit einem „No-Faults-Forward“-Reparaturansatz können Unternehmen sicherstellen, dass die Mitarbeiter Prüf- und Sicherheitsrichtlinien einhalten, indem sie Technikern verbieten, mit dem nächsten Arbeitsschritt fortzufahren, solange sicherheitsrelevante Aspekte nicht vollständig abgeschlossen sind.

Beim Zerlegen eines Smartphones müssen Mitarbeiter unter Umständen eine bestimmte Zeit abwarten, bis sich der Klebstoff im Gerät mithilfe eines Heizwerkzeugs löst. Wird das Gerät zu früh entnommen, besteht Verbrennungsgefahr für den Mitarbeiter. Wartet man hingegen zu lange, kann der Klebstoff erneut aushärten, was das Öffnen des Geräts erschwert und das Risiko einer Beschädigung durch gewaltsames Aufhebeln erhöht.

Elektronikreparaturen mithilfe digitaler AR-Workflows optimieren

Die Unterhaltungselektronikbranche verändert sich ständig, und damit auch die Bedürfnisse der Verbraucher. Heutzutage erwarten diese, dass ihre Geräte schnell, effizient und präzise repariert werden. Um diesen Anforderungen gerecht zu werden und in der heutigen Reparaturbranche wettbewerbsfähig zu bleiben, müssen Unternehmen ihre Prozesse weiterentwickeln.

Die Flut neuer Geräte und die Komplexität von Elektronikreparaturen erfordern eine stärker digitalisierte Vorgehensweise. Während herkömmliche Reparaturmethoden kaum mit dem raschen und stetigen Wandel mithalten können, ebnen Fortschritte in projizierter Augmented Reality den Weg in ein neues Zeitalter von Effizienz, Geschwindigkeit und Qualität in der Elektronikreparaturbranche. Durch projizierte AR sind Unternehmen in der Lage, komplexe Reparaturprozesse zu standardisieren und Schulungen zu optimieren, was die Qualität und Betriebseffizienz deutlich steigert.

Möchten Sie Ihre Elektronikreparaturen standardisieren? Setzen Sie sich mit unserem AR-Expertenteam in Verbindung, um Lösungen für Ihre größten Herausforderungen zu entdecken.

Bereit, Ihre Elektronikreparaturprozesse zu transformieren?

Kontaktieren Sie uns noch heute, um eine individuelle Demo der AR-Lösungen von LightGuide zu vereinbaren.