In den letzten Jahren haben Hersteller gewaltige Fortschritte erzielt und gezeigt, dass sie über Innovationskraft und Widerstandsfähigkeit verfügen, um zukünftige Störungen und wechselnde Anforderungen zu meistern. Sie navigieren erfolgreich durch diverse Fertigungstechnologietrends und arbeiten auf Industrie 4.0-Standards hin. Einige Vorreiter gehen noch weiter und treiben ihre Fabriken in Richtung Industrie 5.0 voran, um die Zusammenarbeit von Menschen und intelligenten Systemen zu maximieren.

Wie können wir diese positiven Veränderungen im Jahr 2023 weiter vorantreiben? Ein Blick auf die sechs wichtigsten Fertigungstrends 2023, die unsere zukünftigen Fabriken prägen werden.

Die Top 6 Fertigungstechnologietrends

1. Beschleunigte digitale Transformation

Transformative Technologien werden nicht nur weiterentwickelt und ausgeweitet, sondern beginnen auch, zusammenzuwirken. Uns stehen zahlreiche neue Werkzeuge wie Künstliche Intelligenz und Machine Learning, Cloud Computing und Augmented Reality (AR) zur Verfügung. Als diese Technologien zum Mainstream wurden und die Voraussetzungen für eine „Fabrik der Zukunft“ definierten, gingen Hersteller zunächst davon aus, dass jede Technologie isoliert wirke und nur einen einzelnen Nutzen biete.

Doch diese Technologien sind nicht dafür gedacht, isoliert zu arbeiten. Erst durch das Erkennen und Nutzen ihres gemeinsamen Spektrums an Vorteilen zeigt sich ihr langfristiger Wert und ihr volles Potenzial. So ermöglichen AR und Cloud Computing auf Unternehmensebene neue Einblicke in Daten und Zugriffsmöglichkeiten. Die Augmented-Reality-Softwareplattform von LightGuide macht dies möglich, indem sie sich mit externen Datendashboards wie Microsoft Power BI und Siemens MindSphere verbindet, um digital erfasste Prozessdaten darzustellen.

Das Zusammenwachsen dieser Technologien trägt zudem zur Weiterentwicklung des digitalen Zwillings in der Fertigung bei: ein nahezu in Echtzeit aktualisiertes digitales Abbild eines physischen Objekts oder Prozesses, das die betriebliche Leistung optimiert.

VERWANDT: Ein Überblick über den digitalen Zwilling in der Fertigung

2. Daten und das Industrial Internet of Things (IIoT)

Durch den massiven Anstieg vernetzter Geräte in industriellen Umgebungen können Hersteller wertvolle Daten erfassen – Daten, die ihnen Aufschluss geben, wie sie ihre Fabriken optimieren können.

Heute lassen sich manuelle Prozesse deutlich leichter nachverfolgen. Mit führenden Branchentools wie AR erhalten Hersteller Echtzeit-Einblicke in einzelne Stationsergebnisse, die Gesamtleistung einer Fabrik und die Leistung auf Unternehmensebene. Die Möglichkeit, die betriebliche Entwicklung auf drei Ebenen zu betrachten, liefert völlig neue Erkenntnisse, die für fundiertere Entscheidungen genutzt werden können.

Darüber hinaus liefern die IoT-Daten innovativer Fertigungstechnologien Einblicke in die Funktionsweise von Werkzeugen. Fertigungstechnologien mit prädiktiven Wartungsoptionen geben Aufschluss über das System selbst. Sie überwachen die Lebensdauer einer Anlage, beugen Ausfällen vor, indem sie Warnsignale zur Nutzung vor Störungen bereitstellen, und verlängern so die Nutzungsdauer der Ausstattung.

3. Ausweitung von Augmented Reality

Obwohl die Fertigung mittlerweile sehr technikorientiert ist, sollte man wissen, dass 72 % der Arbeiten in Fabriken immer noch von Menschen erledigt werden. Daher müssen wir anerkennen, dass unsere stete Innovation die Arbeitnehmer unterstützen muss.

Augmented Reality ist entscheidend, um die Lücke zwischen Mensch und Maschine zu schließen. Dabei handelt es sich um eine hochinnovative, bewährte Technologie, die Mitarbeiter bei ihren Aufgaben unterstützt. Indem visuelle und auditive Hinweise in ihre Umgebung projiziert werden, steigert AR die Arbeitserfahrung und Leistungsfähigkeit der Beschäftigten und führt sie durch komplexe Tätigkeiten für maximale Effizienz und Produktivität.

Indem AR manuelle Prozesse anleitet und verfolgt, ermöglicht sie neue Einblicke in unsere Abläufe. Führende Hersteller setzen weiterhin Automatisierung für einfache, repetitive Aufgaben ein. Doch in Kombination mit AR können sich „AR-Schnittstellen nahtlos in die Arbeitsumgebung einfügen und diese erweitern, sodass die Interaktion mit [Robotern] natürlich und intuitiv wird“, so eine Studie der Universität Patras.

In Hinblick auf die Zukunft der Fertigung ist Augmented Reality das perfekte Sprungbrett. Sie führt Hersteller gleichzeitig an die Standards von Industrie 4.0 heran und beschleunigt den digitalen Wandel in die mitarbeiterzentrierten Elemente von Industrie 5.0.

VERWANDT: E-Book zu Augmented-Reality-Anwendungen in der Fertigung

4. Umschulung der Belegschaft

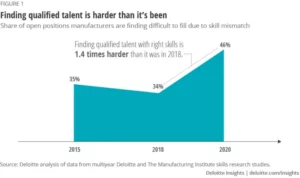

Der erhebliche Zuwachs an digitaler Kompetenz in der Fertigungsindustrie erfordert höhere Qualifikationen bei den Mitarbeitern. Leider machen lange, unvollständige Schulungen, mangelndes Verständnis der Stellenanforderungen und eine geringere Verfügbarkeit potenzieller Arbeitskräfte für mittlere Qualifikationsniveaus es schwierig, rasch qualifiziertes Personal für beliebige Positionen bereitzustellen. Deswegen wurden Strategien zur Umschulung weiter ausgebaut.

Zwar benötigen manche Lizenz- und Zertifizierungsprogramme Monate oder Jahre, doch Hersteller können nicht so lange warten, wenn sie ihre heutigen Liefertermine einhalten wollen. Ein Bericht von Deloitte stellte fest, dass „ohne Veränderungen in der Qualifikationszusammensetzung der Belegschaft bis zu 2,1 Millionen Jobs in der Fertigung zwischen 2020 und 2030 unbesetzt bleiben könnten, was von der Produktivität über die Innovationsfähigkeit und Wettbewerbsfähigkeit bis hin zum Bruttoinlandsprodukt Auswirkungen hätte.“

Organisationen wie MxD haben kostenlose Einstellungsleitfäden veröffentlicht, um Unternehmen bei der Identifikation und Besetzung benötigter Stellen zu unterstützen. In anderen Fällen führen Firmen Rotationsprogramme ein, um den Einsatz von Mitarbeitern in verschiedenen Aufgabenbereichen zu vereinfachen. Neue Technologien helfen Herstellern zudem, die Qualifikationslücke zu schließen. Der Einsatz von AR kann Schulungen beschleunigen und störende Trainingsunterschiede verringern.

VERWANDT: Wie man AR zur Weiterbildung von Mitarbeitern einsetzt

5. Der Aufstieg des Reshoring

Hersteller bauen nicht nur hochmoderne Fabriken der Zukunft, sondern stellen auch sicher, dass diese langfristig abgesichert sind. Die COVID-19-Pandemie hat gezeigt, wie schnell sich die Lieferkette verändern kann. Seither ist es besonders wichtig, einen genauen Blick auf unsere Lieferungen und Verteilwege zu werfen, sodass Reshoring stark in den Fokus gerückt ist.

Seit 2010 wurden über 757.000 Arbeitsplätze aus dem Ausland in die USA zurückgeholt. In den letzten Jahren haben Hersteller ihr Interesse an der weiteren Rückverlagerung von Arbeitsplätzen deutlich verstärkt. Nach Kearny machte die USA beim Reshoring zwischen 2018 und 2019 positive Fortschritte, indem der Anteil importierter Fertigung von 13,06 % (2018) auf 12,08 % (2019) sank.

Zusätzlich ergab ein Bericht von Thomas for Industry, dass 54 % der Hersteller 2020 ein großes Interesse an Reshoring bekundeten und das Interesse 2021 auf 83 % anstieg.

Trotz dieser positiven Entwicklungen ist das Outsourcing angestiegen. Der Anteil importierter Fertigung stieg 2021 auf fast 14,5 %.

Durch die Rückverlagerung von Arbeitsplätzen in die USA profitieren Hersteller von zahlreichen Vorteilen:

- Transport erfolgt pünktlicher und ist kostengünstiger

- Eine unterstützende Infrastruktur ist bereits vorhanden und lässt sich leichter ausbauen

- Unterstützende und automatisierte Technik ist in den USA weit verbreitet und stärkt Prozesse, die früher anfällig für menschliche Fehler waren

- Die Lohn- und Personalkosten steigen im Ausland

6. Umsetzbare Vielfalt, Gleichberechtigung und Inklusion

Zwei Drittel der Beschäftigten in der Fertigungsbranche sind Männer. Nahezu 70 % sind weiß. In einer Zeit umfassender industrieller Umbrüche ist es entscheidend, dass Fertigungsumgebungen für alle Menschen inklusiv und zugänglich sind. Unternehmen werden ihre DEI-Initiativen (Diversity, Equity & Inclusion) im Jahr 2023 verstärken. Das Beseitigen von Barrieren, die gerechte Zugänge, Chancen und Ressourcen für alle Beschäftigten erschweren, hat weitreichend positive Auswirkungen auf das gesamte Unternehmen.

Nach Untersuchungen von Deloitte verlassen Frauen die Branche fast doppelt so häufig wie Männer, vor allem wegen unzureichender Work-Life-Balance und fehlender flexibler Arbeitszeitmodelle. Der Aufbau einer nichtdiskriminierenden, einladenden Unternehmenskultur steigert nachweislich die Unternehmensleistung und Innovationskraft und fördert zugleich die Gewinnung und Bindung qualifizierter Arbeitskräfte.

Auch das Potenzial von Menschen mit Behinderungen zu nutzen, kann Teil der Lösung sein. Laut dem Disability Statistics Annual Report 2017 des Institute on Disability lebt nahezu jeder Achte in den USA mit einer Behinderung, und diese Zahl steigt jährlich. Unternehmen, die erfolgreich Mitarbeitende mit Behinderungen einbinden, erschließen sich eine große und bisher weitgehend ungenutzte Talentquelle.

VERWANDTER ARTIKEL: Die soziale Wirtschaft mit AR stärken

Möchten Sie mehr darüber erfahren, wie Sie die neuesten Fertigungstrends in Ihrem Werk umsetzen können? Senden Sie uns eine Nachricht, um einen Termin für eine Beratung mit unseren AR-Experten zu vereinbaren.