Wie sich mit manuellen Prozessdaten Erkenntnisse gewinnen lassen, um Fertigungsanalysen zu verbessern

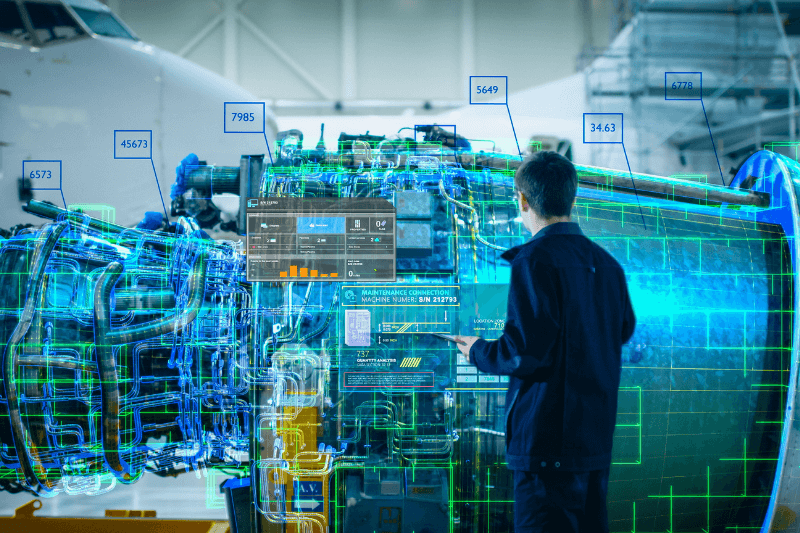

In der heutigen Fertigungslandschaft ist Datenanalyse der zentrale Treiber für betriebliche Transformation. Von prädiktiver Wartung und KI-gestützten Erkenntnissen bis hin zu IIoT-Konnektivität verlassen sich Unternehmen auf Fertigungsanalysen, um die Produktion zu optimieren und eine höhere Effizienz zu erreichen.

Trotz Fortschritten in der Automatisierung und in Fertigungsanalysen bleiben manuelle Abläufe oft eine Unbekannte. Diese Prozesse tragen häufig zu Schwankungen und Ineffizienz bei, erhalten jedoch selten die gleichen datengestützten Einblicke wie automatisierte Systeme.

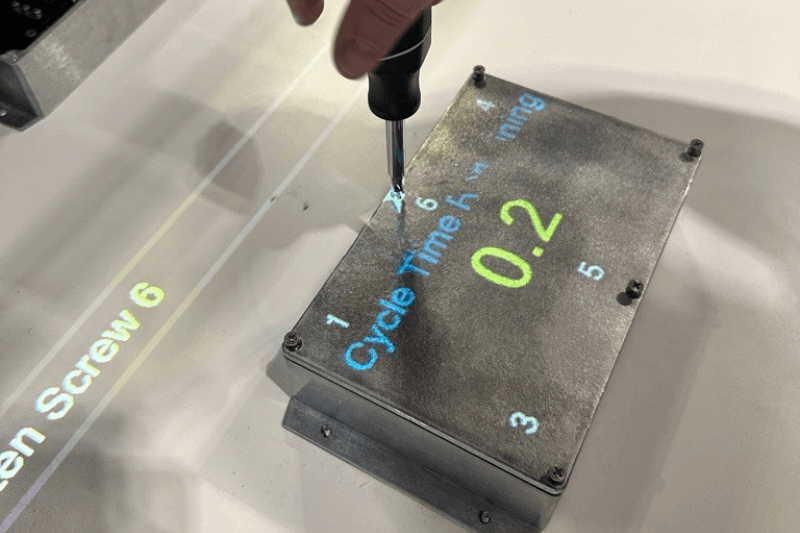

Die Augmented-Reality(AR)-Arbeitsanweisungsplattform von LightGuide gibt Herstellern die Werkzeuge an die Hand, um Daten aus manuellen Abläufen zu erfassen, zu analysieren und darauf zu reagieren, was Effizienz und Konsistenz in den Betriebsabläufen vorantreibt.

Stellen Sie sich vor, Sie könnten genau feststellen, wo Engpässe oder Defekte auftreten—und die Ursachen dahinter aufdecken. Oder sicherstellen, dass Bediener sich an Standardarbeitsanweisungen (SOPs) halten, ohne ständige Überwachung.

Lesen Sie weiter, um:

- Erfahren Sie, warum manuelle Prozessdaten ein entscheidender Bestandteil von Fertigungsanalysen sind

- Lernen Sie, wie man manuelle Prozessdaten erfassen und nutzen kann, um höhere Effizienz, Qualität und Mitarbeiterproduktivität zu erzielen.

- Erfahren Sie, wie LightGuide die Lücke in der Fertigungsanalyse schließt, indem es Transparenz in Bezug auf manuelle Prozessdaten schafft.

IN DIESEM ARTIKEL

Die entscheidende Rolle manueller Prozessdaten in Fertigungsanalysen

Wie Sie aus manuellen Prozessdaten Erkenntnisse gewinnen können, um Abläufe zu optimieren

Herausforderungen bei der Integration manueller Prozessdaten in Fertigungsanalysen

Best Practices für den Einsatz manueller Prozessdaten

Umwandlung manueller Prozessdaten mit LightGuide

Die entscheidende Rolle manueller Prozessdaten in Fertigungsanalysen

Obwohl automatisierte Systeme große Datenmengen für Fertigungsanalyseplattformen erzeugen, zeigen sie nur einen Teil der Wahrheit. Manuelle Arbeitsabläufe bleiben häufig eine Blackbox, wodurch wichtige Ineffizienzen nicht behoben werden.

Laut einer Untersuchung von Kearney werden 72 % der Werksaufgaben von Menschen ausgeführt. Dennoch werden diese Prozesse oft nicht überwacht und nicht analysiert, wodurch blinde Flecken entstehen, die sich auf Effizienz und Qualität auswirken.

Ohne Daten aus manuellen Abläufen laufen Hersteller Gefahr, Chancen in folgenden Bereichen zu verpassen:

- Engpässe erkennen und beseitigen.

- Fehlerquoten senken und Qualität verbessern.

- Arbeitsabläufe standardisieren und Schichtübergreifende Konsistenz schaffen.

Mithilfe von Tools wie LightGuide können Hersteller Daten aus manuellen Prozessen erfassen und analysieren, um diese entscheidende Lücke in der Fertigungsanalyse zu schließen.

Wie sich mithilfe manueller Prozessdaten Fertigungsabläufe optimieren lassen

Manuelle Prozessdaten sind für Fertigungsanalysen unverzichtbar, da sie Einblick in Variabilitäts- und Ineffizienzprobleme geben, die die Produktion stören. Mit LightGuide können Hersteller die Erfassung manueller Prozessdaten durch AR-geführte Arbeitsabläufe automatisieren und ihre Teams befähigen, wichtige betriebliche Fragen zu beantworten, zum Beispiel:

- An welchen Stellen verlangsamen manuelle Aufgaben die Produktion und warum?

- Welche Schritte sind am zeitintensivsten oder fehleranfälligsten, und wie lassen sie sich umgestalten, um Qualität und Durchsatz zu verbessern?

- Gibt es Unterschiede in der Ausführung zwischen Schichten oder Teams?

- In welchem Zusammenhang stehen die Einhaltung von SOPs, Fehlerquoten und Durchlaufzeiten? Wo sind die größten Diskrepanzen?

- Tragen Arbeitsplatzlayouts zu Ineffizienzen oder ergonomischen Herausforderungen bei, die die Produktivität der Mitarbeiter beeinträchtigen?

- Sind Schulungsprogramme effektiv, um die Einhaltung von SOPs sicherzustellen und die Variabilität zu minimieren?

Durch das Erfassen und Auswerten von Daten aus manuellen Arbeitsabläufen können Hersteller:

- Fehler mithilfe von Fehler-Ursachen-Analysen an der Quelle erkennen und beheben, um Nacharbeit und Ausschuss zu reduzieren.

- Aufgabenabfolgen und Arbeitsplatzlayouts optimieren, um die Effizienz zu steigern

- Arbeitsabläufe standardisieren und die Einhaltung von SOPs schicht- und standortübergreifend verbessern

- Variabilität verringern, die sich auf Qualität und Produktivität auswirkt

Nachfolgend sechs Methoden, wie Hersteller manuelle Prozessdaten zur Optimierung ihrer Abläufe einsetzen können:

1. Engpässe erkennen und Produktivität steigern

In manuellen Abläufen stecken oft verborgene Probleme, die den Produktionsfluss stören können. Werden Daten aus diesen Prozessen erfasst, hilft das Herstellern, Engpässe zu ermitteln, Abläufe zu verschlanken und den Durchsatz zu steigern.

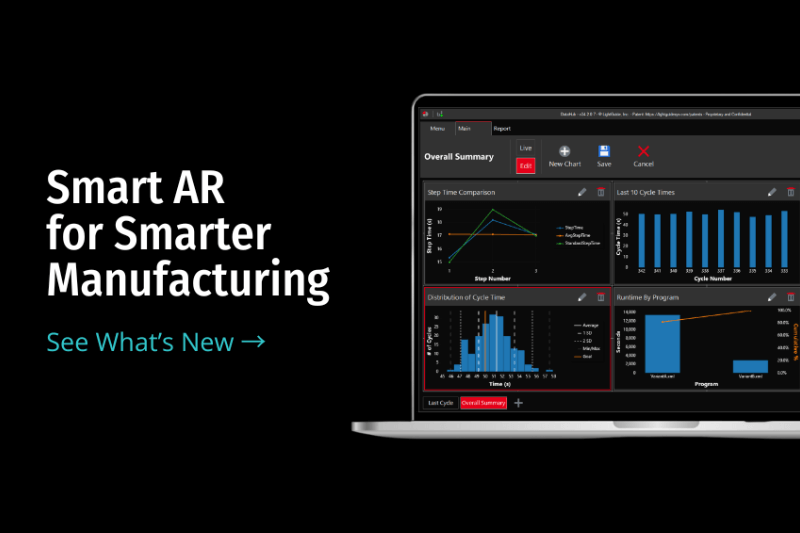

Die Erfassung von Schritt- und Zykluszeiten kann Aufgaben aufdecken, die regelmäßig über den Sollzeiten liegen, was Engpässe aufzeigt und Möglichkeiten bietet, die Reihenfolge von Arbeitsschritten zu optimieren. Auf Werkstattebene können Bediener mithilfe von Tools wie LightGuides Data Hub diese Kennzahlen in Echtzeit überwachen und so ihr Arbeitstempo anpassen. Gleichzeitig erhalten Linienverantwortliche Einblick in Leistungstrends über verschiedene Arbeitsstationen hinweg.

Die Auswirkung: Engpässe erkennen, Produktionsfluss optimieren, Zykluszeiten verkürzen und den Durchsatz steigern.

Fallstudie: Erfahren Sie, wie L3Harris dank projizierter AR-Arbeitsanweisungen von LightGuide montagebedingte Fehler und Umrüstungen pro Variante eliminieren konnte—mit Anleitung und Bestätigung für hochvariable Fertigungslinien. Lesen Sie hier die vollständige Fallstudie.

2. Fehler reduzieren und Qualität verbessern

Manuelle Abläufe sind häufig anfällig für Fehler durch ausgelassene Schritte oder Abweichungen von SOPs. Diese Variabilität erschwert die Standardisierung. Wird jeder Arbeitsschritt in Echtzeit erfasst, können SOPs durchgesetzt, Abweichungen reduziert und die Konsistenz über Schichten hinweg gewährleistet werden.

Beispielsweise können die AR-Arbeitsanweisungen von LightGuide ausgelassene Schritte in Echtzeit markieren, sodass Bediener Fehler korrigieren können und mangelhafte Teile nicht weitergereicht werden. Zudem stellen datengesteuerte Erkenntnisse sicher, dass qualitätskritische Aufgaben—wie Montage, Inspektion und Test—ständig die geforderten Standards einhalten, wodurch aus reaktiver Qualitätssicherung eine proaktive wird.

Die Auswirkung: Fehler an der Quelle erkennen, Defekte proaktiv mindern und teure Nacharbeit minimieren.

Fallstudie: Mit AR-Arbeitsanweisungen reduzierte dieser Hersteller Fehler in hydraulischen Schlauchsystemen von 769 fehlerhaften Teilen pro Million auf null und sparte OEMs Millionen in FTC-Kosten bei der Endmontage. Lesen Sie hier, wie.

3. Arbeitsabläufe zwischen Schichten und Standorten standardisieren

Variabilität in manuellen Abläufen—besonders zwischen Schichten oder Standorten—ist eine weitere häufige Schwierigkeit, die zu schwankender Leistung und Qualität führt. Ohne standardisierte Prozesse wird es schwer, reproduzierbare Ergebnisse sicherzustellen. Indem Daten aus manuellen Abläufen analysiert werden, können Hersteller Unstimmigkeiten in der Aufgabendurchführung aufdecken und eine Standardisierung über Schichten und Standorte hinweg durchsetzen.

So können das Verfolgen von Zykluszeiten, Fehlerquoten und Prozesskonformität Abweichungen zwischen Schichten aufzeigen. Solche Erkenntnisse ermöglichen gezieltes Nachschulen oder Prozessanpassungen, um Konsistenz sicherzustellen, insbesondere in High-Mix- oder Mehrschichtumgebungen.

Die Auswirkung: SOPs durchsetzen, Variabilität reduzieren und Qualität verbessern.

Fallstudie: Nachdem dieser Getriebezulieferer LightGuide an einer Fertigungslinie mit vier Stationen und fast 100 Teilebehältern eingeführt hatte, wurden Prozessverwirrungen beseitigt, die Zykluszeit erheblich verkürzt und die Qualität um 100 % verbessert. Erfahren Sie hier mehr.

4. Leistung der Belegschaft verbessern

Zwar liefern Fertigungsanalysen den Führungskräften häufig einen ganzheitlichen Blick auf die Abläufe, doch viele Unternehmen übersehen eine entscheidende Chance: den Bedienern Echtzeitdaten direkt am Arbeitsplatz bereitzustellen.

Traditionell waren Mitarbeiter auf Vorgesetzte oder Ingenieure angewiesen, um Verbesserungen an den Abläufen zu identifizieren und umzusetzen. Doch durch Echtzeit-Feedback, das auf Daten basiert, können Bediener Fehler selbst korrigieren und Ineffizienzen direkt an der Quelle angehen. So können beispielsweise projizierte AR-Arbeitsanweisungen Bediener schrittweise durch komplexe Aufgaben führen und so Effizienz und Genauigkeit sichern.

Laut dem Manufacturing Leadership Council kann AR-Technologie die Produktivität von Mitarbeitern an vorderster Front um bis zu 50 % steigern und menschliche Fehler um bis zu 90 % reduzieren, was sie zu einem unverzichtbaren Werkzeug für Hersteller macht.

Die Auswirkung: Entscheidungsfindung und Problemlösung auf dem Fertigungsboden fördern, um Produktivität, Verantwortlichkeit und kontinuierliche Verbesserung zu steigern.

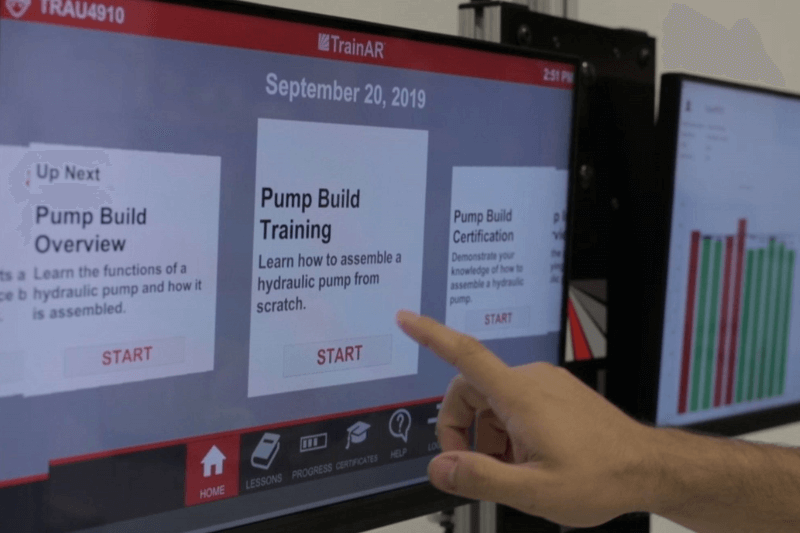

5. Schulungen verbessern

Manuelle Prozessdaten spielen auch eine entscheidende Rolle bei der Verbesserung der Schulungswirksamkeit. Indem Unternehmen manuelle Arbeitsabläufe erfassen und analysieren—als Teil umfassender Fertigungsanalyse-Strategien—können sie:

- Qualifikationslücken feststellen: Kennzahlen wie Bearbeitungszeiten und Fehlerquoten zeigen, wo Mitarbeiter von zusätzlichem Training profitieren können.

- Wirksamkeit von Schulungen steigern: Erkenntnisse über Leistungstrends ermöglichen es Unternehmen, Schulungsprogramme zu konzipieren, die gängige Herausforderungen proaktiv angehen.

- Lernkurve beschleunigen: AR-Anweisungen verbessern das Training am Arbeitsplatz durch Echtzeit-Feedback. Dadurch verkürzt sich die Einarbeitungszeit für neue oder umgesetzte Mitarbeiter, sodass sie Produktivitätsziele schneller erreichen können.

Laut einer Untersuchung des Weltwirtschaftsforums (World Economic Forum) berichten Unternehmen von einer bis zu 80 % höheren Wirksamkeit von AR-Schulungen im Vergleich zu traditionellen Methoden.

Die Auswirkung: Die Einsatzbereitschaft der Belegschaft verbessern und das Upskilling beschleunigen, während Zeit und Kosten herkömmlicher Schulungsmethoden sinken.

Fallstudie: Mithilfe von AR-Arbeitsanweisungen hat dieser EV-Pionier Schulungs- und Montageabläufe optimiert, was zu deutlichen Fortschritten in Qualität und Produktivität führte, darunter eine Verringerung der Zykluszeit um 50 % und eine Reduzierung der Schulungszeit um 75 %. Entdecken Sie hier die Details.

6. Intelligenterer Ressourceneinsatz & fundierte Entscheidungen

Jede Entscheidung auf dem Fertigungsboden—von der Optimierung von Produktionsplänen bis hin zur Qualitätsverbesserung—basiert auf zuverlässigen, umsetzbaren Daten. Fehlen diese Informationen, verpassen Hersteller Chancen, manuelle Prozesse zu verbessern—sei es durch eine bessere Gestaltung von Arbeitsplätzen, eine verfeinerte Reihenfolge von Arbeitsschritten oder die Beseitigung von Variabilität an der Wurzel.

Indem manuelle Prozessdaten im Rahmen umfassender Fertigungsanalyse-Strategien erfasst werden, können Unternehmen Personal, Ausrüstung und Materialien besser an die Produktionsanforderungen anpassen—und so Verschwendung reduzieren und den Output maximieren.

Die Auswirkung: Klügere Personalentscheidungen, optimierte Ressourcennutzung, minimierte Ausfallzeiten und gesteigerte betriebliche Effizienz.

ZUSÄTZLICHER ARTIKEL: 6 Einsatzmöglichkeiten von Augmented Reality in der Fertigung für jede Branche

Herausforderungen bei der Integration manueller Prozessdaten in Fertigungsanalysen

Obwohl die Vorteile manueller Prozessdaten offensichtlich sind, ist die Umsetzung dieser Strategien als Teil umfassender Fertigungsanalyse-Initiativen nicht ohne Herausforderungen. Mit den richtigen Werkzeugen können Unternehmen diese Hürden jedoch meistern und manuelle Arbeitsabläufe von einem blinden Fleck im Betrieb in einen Wettbewerbsvorteil verwandeln.

1. Mangelnde Transparenz in Fertigungsanalysen

Anders als automatisierte Systeme verfügen manuelle Prozesse oft nicht über die nötigen Werkzeuge und die Infrastruktur für Echtzeitanalysen. Dadurch entstehen Lücken in der Transparenz und verpasste Verbesserungsmöglichkeiten. In der Folge können sich verborgene Probleme auf den gesamten Betrieb auswirken und zu verfehlten Produktionszielen, erhöhten Fehlerquoten und verschwendeten Ressourcen führen.

Wenn manuelle Prozesse überhaupt erfasst werden, geschieht dies oft nachträglich, sodass Ineffizienzen oder Fehler erst erkannt werden, nachdem sie die Produktion bereits gestört haben. Ohne Einblick in manuelle Abläufe sind Hersteller gezwungen zu raten, wo Ineffizienzen auftreten oder wieso Fehler entstehen, was ihre Möglichkeiten einschränkt, zeitnah und angemessen zu reagieren.

So könnte ein Produktionsleiter Schwierigkeiten haben zu ermitteln, warum eine bestimmte Schicht ihre Produktionsziele immer wieder verfehlt. Ohne Daten aus manuellen Prozessen bleibt die eigentliche Ursache unklar, wodurch Eingriffe unmöglich und Probleme verschärft werden. Die AR-Arbeitsanweisungen von LightGuide beseitigen dieses Rätselraten und versetzen Hersteller in die Lage, dort Gegenmaßnahmen zu ergreifen, wo sie am dringendsten gebraucht werden.

2. Wachsende Komplexität durch voneinander isolierte Systeme

Fertigungsumgebungen setzen sich häufig aus einer Kombination aus älteren Systemen, moderner Automatisierung und manuellen Abläufen zusammen. Diese Komplexität führt oft zu nicht vernetzten Systemen und Datensilos, die einen reibungslosen Informationsfluss über die gesamte Produktion hinweg behindern.

Diese Schwierigkeiten treten in manuellen Abläufen besonders stark hervor. Anders als automatisierte Prozesse, die üblicherweise von integrierter Konnektivität und Analysen profitieren, laufen manuelle Abläufe häufig isoliert. Ohne integrierte Tools oder Rahmenwerke kann es sehr aufwendig sein, Daten aus manuellen Prozessen in übergeordnete Fertigungsanalyse-Plattformen einzubinden.

Diese Lücke zu schließen ist unerlässlich, da echte betriebliche Intelligenz einen einheitlichen Ansatz für das Datenmanagement voraussetzt. LightGuide ermöglicht es beispielsweise, manuelle Prozessdaten mit anderen Fertigungsanalyse-Plattformen zu verknüpfen, wodurch Hersteller einen umfassenderen Einblick in ihre betrieblichen Abläufe erhalten.

3. Datenintegrität und -qualität

Saubere, verlässliche Daten sind entscheidend für fundierte Entscheidungen, doch das Erfassen korrekter Informationen aus manuellen Abläufen bleibt eine anhaltende Herausforderung. Anders als Maschinen, die kontinuierlich strukturierte Protokolle erzeugen, beruhen manuelle Prozesse stark auf menschlicher Beobachtung und Eingabe, die naturgemäß fehleranfällig sind.

Hinzu kommt das große Datenvolumen, das auf dem Fertigungsboden entsteht. Manuelle Abläufe generieren enorme Mengen an Informationen, darunter Schrittzeiten, Zykluszeiten, Taktzeiten, Fehlerquoten und mehr. Ohne ein strukturiertes System zur Organisation, Priorisierung und Analyse dieser Informationen laufen Hersteller Gefahr, in einer Datenflut unterzugehen und wichtige Erkenntnisse zu verlieren.

Beispielsweise könnte ein Betriebsingenieur, der eine Zeitstudie durchführt, auf diverse Hürden stoßen. Eine fehlende Zeitangabe, eine ungenaue Eingabe oder uneinheitliche Erfassungsmethoden über die Schichten hinweg können die Analyse verfälschen. Dies kann zu weniger optimalen Entscheidungen hinsichtlich Prozessoptimierungen oder verpassten Chancen zur Verbesserung von Schulungsprogrammen führen.

Standardisierte Methoden zur Datenerfassung und -validierung sind unerlässlich für saubere, verlässliche Daten. LightGuide verringert die Abhängigkeit von manueller Dateneingabe, indem es wichtige Leistungskennzahlen automatisch erfasst und organisiert und gleichzeitig Abweichungen erkennt, um eine verlässliche Datenmodellierung zu ermöglichen.

Best Practices zum Einsatz manueller Prozessdaten im Rahmen von Fertigungsanalysen

Durch die Anwendung bewährter Methoden zur Erfassung und Auswertung manueller Prozessdaten können Hersteller diese Herausforderungen in Chancen für Verbesserungen umwandeln.

1. Konzentration auf Bereiche mit hohem Einfluss

Beginnen Sie mit Arbeitsabläufen, die Qualität, Effizienz oder Konsistenz beeinflussen—etwa Montage, Inspektion oder Materialtransport. Manuelle Abläufe mit häufigen Schwankungen oder Fehlern sind ideale Kandidaten für Optimierungen. Auf diese Weise können Teams Ineffizienzen lokalisieren und Abläufe neu gestalten, um wiederholbare Ergebnisse zu gewährleisten.

2. Manuelle Arbeitsabläufe digitalisieren

Die Digitalisierung manueller Abläufe mit Werkzeugen wie AR-Arbeitsanweisungen ermöglicht es Unternehmen, während der Aufgabenabwicklung Fertigungsdaten und Analysen zu erfassen und so Einblicke in wichtige Kennzahlen wie Schrittzeiten, Zykluszeiten, Fehlerquoten und mehr zu gewinnen. Diese Kennzahlen, zusammen mit Bediener-IDs und Teilekennungen wie Barcodes, ermöglichen eine vollständige digitale Rückverfolgbarkeit manueller Abläufe.

Durch das Sammeln dieser Daten können Hersteller Erkenntnisse über Leistungstrends an unterschiedlichen Stationen und in einzelnen Fertigungszellen gewinnen. Dazu gehört das Verständnis der Teamleistung über Schichten oder Standorte hinweg, was Organisationen in die Lage versetzt, Ineffizienzen aufzudecken, Prozesse zu standardisieren und die Produktivität in größerem Umfang zu steigern.

ZUSÄTZLICHER ARTIKEL: Digitale Arbeitsanweisungen erklärt: Der ultimative Leitfaden

3. Mitarbeitern an der Front Zugriff auf Echtzeit-Feedback und Daten ermöglichen

Jahrelang drehte sich die Diskussion über Fertigungsanalysen vor allem um Dashboards auf Unternehmensebene und umfassende Einblicke in die Systeme. Obwohl diese Tools für die Führungsebene und strategische Planung unverzichtbar sind, blenden sie häufig eine wesentliche Gruppe aus: die Mitarbeiter auf dem Fertigungsboden.

Gerade diese Personen stehen dem Prozess am nächsten, haben aber oft keinen Zugang zu den Erkenntnissen, die ihnen zu Spitzenleistungen verhelfen könnten. Indem man sie mit AR-Unterstützung und Echtzeitdaten ausstattet, erhalten sie eine bahnbrechende Möglichkeit, Verantwortung für ihre Leistung zu übernehmen und höhere Effizienz, Qualität und Produktivität zu erzielen.

Wenn Mitarbeiter an ihren Arbeitsstationen mit Echtzeitdaten versorgt werden, sind die Ergebnisse grundlegend verändernd.

- Schnellere Prozessverbesserungen: Echtzeit-Leistungskennzahlen liefern Bedienern sofortiges Feedback, sodass sie sich eigenständig korrigieren und ihre Leistung unmittelbar optimieren können.

- Höhere Prozesskonformität: AR-Arbeitsanweisungen können Schritt-für-Schritt-Anleitungen liefern und Abweichungen in Echtzeit erkennen, was die Effizienz steigert und Fehler ausschließt. In Verbindung mit 3D-Sensoren und Machine Vision überprüft LightGuides AR-Plattform die Bauteilplatzierung und warnt Bediener bei Abweichungen, sodass sie Korrekturen vornehmen können, ehe sich dies auf nachfolgende Prozesse auswirkt.

- Höhere Produktivität der Belegschaft: Der Zugriff auf Leistungskennzahlen befähigt Mitarbeiter, Ziele zu erreichen und zu übertreffen, was Verantwortungsbewusstsein und kontinuierliche Verbesserungen fördert.

- Schnellere Einarbeitung: Durch Echtzeit-Feedback, das mit Hilfsmitteln wie AR bereitgestellt wird, steigt die Lernkurve für neue Mitarbeiter steiler an, sodass sie schneller kompetent werden.

Dieser mitarbeiterzentrierte Ansatz für Fertigungsanalysen überbrückt die Kluft zwischen manuellen Prozessen und datengetriebener Strategie, indem er sicherstellt, dass die Bediener aktiv an der Verbesserung der Produktionsergebnisse mitwirken.

ZUSÄTZLICHER ARTIKEL: Der digital vernetzte Mitarbeiter

4. Iterieren und verbessern

Die Daten aus manuellen Fertigungsprozessen bilden die Basis für kontinuierliche Verbesserungen. Echtzeiteinblicke an der Arbeitsstation ermöglichen es den Bedienern, selbstständig Fehler zu korrigieren, während aggregierte Daten den Vorgesetzten helfen, Trends zu erkennen, Ineffizienzen zu beheben und Verbesserungsmaßnahmen zu priorisieren. Durch die Einrichtung einer Echtzeit-Rückkopplungsschleife ergänzen die Daten aus manuellen Prozessen die Automatisierungsstrategien um wertvolle Informationen.

Diese Herausforderungen verdeutlichen den Bedarf an innovativen Lösungen, um manuelle Abläufe in moderne Fertigungsanalyse einzubinden. Wie Forbes feststellt, ist AR nicht nur Teil der nächsten Generation von Industrie 4.0, sondern verändert die Fertigung grundlegend. Indem es Transparenzlücken schließt und Mitarbeiter befähigt, versetzt AR Hersteller in die Lage, ihren Betrieb zu modernisieren und in einer zunehmend datengetriebenen Branche wettbewerbsfähig zu bleiben.

Fertigungsanalysen mithilfe manueller Prozessdaten von LightGuide transformieren

Während automatisierte Systeme über Sensoren und fortschrittliche Analysen verfügen, bleiben manuelle Arbeitsabläufe unüberwacht, unanalysiert und unoptimiert. LightGuide schließt diese Lücke durch die Integration von AR-geführten Abläufen mit Datenerfassung und Auswertung, damit Hersteller blinde Flecken in verwertbare Erkenntnisse verwandeln können. Von der Leistungsverbesserung des Bedienpersonals durch Echtzeit-Feedback bis hin zur Anbindung manueller Prozesse an Unternehmenssysteme befähigt LightGuide Organisationen dazu, das volle Potenzial ihrer Daten auszuschöpfen.

Unternehmensweite Konnektivität für einheitliche Fertigungsanalysen

Die vielseitige Plattform von LightGuide überbrückt die Kluft zwischen manuellen Arbeitsabläufen und datenbasierten Entscheidungen. Ihre Möglichkeiten gehen über die bloße Datenerfassung hinaus, indem Hersteller Informationen aus ihrem MES oder anderen Unternehmenssystemen einfließen lassen, manuelle Prozessdaten für eine Einbindung in umfassendere Fertigungsanalyse-Plattformen exportieren und Echtzeiteinblicke direkt an den Arbeitsplätzen der Bediener zur Verfügung stellen können.

Echtzeiteinblicke genau dort bereitstellen, wo sie am wichtigsten sind

Zwar lässt sich LightGuide in Unternehmenssysteme und Fertigungsanalyse-Plattformen integrieren, um betriebliche Daten zu vereinen, doch die Data Hub-Funktion verlagert den Schwerpunkt von Top-down-Analysen hin zur Stärkung der Belegschaft. Mit Blick auf die Bediener entwickelt, bietet es Echtzeiteinblicke für diejenigen, die dem Prozess am nächsten sind, und fördert Verbesserungen dort, wo sie am dringendsten gebraucht werden: auf dem Fertigungsboden.

Bei LightGuide werden datengesteuerte Erkenntnisse direkt in den Arbeitsablauf eingebunden. Eine Bibliothek vordefinierter Abfragen vereinfacht den Zugriff auf wichtige Kennzahlen wie Zykluszeiten, Nacharbeitsraten und Benutzerleistung und macht manuelle Prozesse intelligenter, indem Abläufe sich basierend auf Leistungsdaten anpassen können. Zudem können diese Abfragen Daten nahtlos über eine Datenbank austauschen, was eine bessere Integration in bestehende Fertigungsanalyse-Systeme begünstigt.

Feedback-Schleife für kontinuierliche Verbesserung

Indem Fertigungsanalysen und Mitarbeiterengagement zusammengeführt werden, schafft LightGuide eine dynamische Feedback-Schleife, die einen kontinuierlichen Verbesserungsprozess unterstützt. Bediener erhalten Echtzeithinweise zur Leistungsoptimierung, während Vorgesetzte mithilfe von Daten Prozesse verfeinern und Ineffizienzen beseitigen können. Dieser doppelte Fokus befähigt Teams, fundierte Entscheidungen zu treffen, Arbeitsabläufe zu optimieren und messbare Verbesserungen zu erzielen.

Hauptmerkmale & Vorteile des LightGuide Data Hub

- Echtzeit-Tracking und Rückverfolgbarkeit: Erreichen Sie vollständige digitale Rückverfolgbarkeit, indem Sie jeden Schritt eines manuellen Prozesses in Echtzeit erfassen und protokollieren.

- Gamification der Arbeit: Verbessern Sie das Erlebnis für Bediener durch Gamification des Arbeitsprozesses. Bediener können wichtige Kennzahlen direkt an ihrem Arbeitsplatz abrufen. Dies steigert nicht nur die Motivation, sondern gibt ihnen auch die Möglichkeit, direkt Anpassungen vorzunehmen.

- Höhere Transparenz für Linienverantwortliche: Zeit pro Schritt, Zykluszeiten und Qualitätsdaten ermöglichen es Vorgesetzten, die Produktivität der Belegschaft zu überwachen, Mitarbeiter effektiver zu coachen und gezielte Prozessanpassungen vorzunehmen, um die Gesamtleistung zu steigern.

- Erweiterte Datentools für umfassende betriebliche Erkenntnisse: Dank vorgefertigter Abfragen, anpassbarer Dashboards und Anomalieerkennung versetzt LightGuide Teams in die Lage, die Datenintegrität durch zuverlässige Datenmodellierung zu wahren.

Eine ganzheitliche Fertigungsanalyse-Strategie für die Zukunft

In der heutigen wettbewerbsintensiven Fertigungslandschaft ermöglicht Datenanalyse klügere Entscheidungen, höhere Effizienz und gleichbleibende Qualität. Dennoch bleiben manuelle Abläufe häufig unberücksichtigt, sodass es an Transparenz mangelt und Verbesserungsmöglichkeiten ungenutzt bleiben.

Diese Defizite zu beheben, ist entscheidend, um das volle Potenzial Ihres Betriebs auszuschöpfen. Durch das Einbinden manueller Prozessdaten in umfassendere Fertigungsanalyse-Strategien können Unternehmen Schwankungen verringern, die Produktivität steigern und die Qualität verbessern.

Durch Tools wie die AR-Arbeitsanweisungsplattform von LightGuide werden manuelle Abläufe zu einer Quelle umsetzbarer Erkenntnisse und messbarer Verbesserungen—die Bediener zur Leistungssteigerung befähigen und den Führungskräften die nötige Transparenz verschaffen, um kontinuierliche Verbesserungen voranzutreiben.

Bereit, das volle Potenzial Ihrer Daten freizusetzen?

Kontaktieren Sie uns noch heute, um die AR-Plattform von LightGuide kennenzulernen.