Was ist eine Smart Factory? Ein Leitfaden zum Smart Manufacturing

Die Verbindung von Technologie und menschlichem Erfindergeist in Smart Factories

Stellen Sie sich eine Fabrik der Zukunft vor, in der hochmoderne Technologie nahtlos mit menschlichem Fachwissen verschmilzt und so eine Umgebung von beispielloser Produktivität und Innovation schafft. Diese Vision bildet das Herzstück der Smart Factories, in denen die digitale Transformation der industriellen Landschaft nicht nur ein Wunschbild, sondern gelebte Realität ist.

Dieser umfassende Leitfaden beleuchtet die Feinheiten von Smart Factories, einem Grundpfeiler von Industrie 4.0, und bietet tiefgreifende Einblicke in das Smart Manufacturing. Hier ersetzt Technologie nicht die menschliche Arbeit, sondern hebt sie auf ein höheres Niveau, sodass Mitarbeiter neue Dimensionen in Effizienz, Qualität und Problemlösung erreichen.

In diesem Artikel:

- Was ist eine Smart Factory?

- Die Säulen des Smart Manufacturing

- Technologien in Smart Factories

- Vorteile beim Übergang zu einer Smart Factory

- Die vier Evolutionsstufen von Smart Factories

- Herausforderungen und zu beachtende Aspekte

- Praxisnahe Anwendungsfälle und Erfolgsgeschichten

- Zukunft von Smart Manufacturing

- Smart Factories, die menschliches Potenzial steigern

Was ist eine Smart Factory?

Im Kern bedeutet eine Smart Factory den Übergang von herkömmlicher Fertigung zu einem vernetzten, intelligenten System. In diesem Ökosystem finden sich Maschinen und Anlagen, die sich selbst optimieren, anpassen und eigenständig Entscheidungen treffen – angetrieben durch ein Zusammenspiel moderner Technologien.

Der Wechsel von traditioneller zu smarter Fertigung bedeutet mehr als nur Technologie einzuführen; es ist ein grundlegendes Umdenken in Prozessen, Workflows und Managementphilosophie. Smart Factories zeichnen sich dadurch aus, dass sie schnell auf Marktveränderungen reagieren, Ressourcen effizient nutzen und eine unerreichte Maßanfertigung der Produkte ermöglichen.

Die Säulen des Smart Manufacturing

Smart Manufacturing basiert auf mehreren grundlegenden Säulen, von denen jede wesentlich für seine Funktionsweise ist:

- IT- und OT-Integration: Eine nahtlose Verbindung von Software und Hardware, die das Rückgrat einer Smart Factory bildet und eine effiziente Kommunikation sowie Steuerung ermöglicht.

- Automatisierung und Robotik: Erhöhen Sie Effizienz und verringern Sie menschliche Fehler, indem Sie Aufgaben und Prozesse automatisieren – für höhere Produktivität und Qualität.

- Datenanalyse: Der Grundstein für vorausschauende Wartung, Prozessoptimierung und fundierte Entscheidungsfindung – treibende Kraft für kontinuierliche Verbesserungen.

- Digitaler Zwilling und cyber-physische Systeme: Die Verschmelzung physischer Abläufe mit digitaler Technologie schafft vernetzte Systeme, die physische Prozesse überwachen und steuern.

- Cloud Computing und IoT: Unerlässlich für die Echtzeit-Datenverarbeitung und weltweite Vernetzung, wodurch die Fernüberwachung und Steuerung von Fertigungsprozessen möglich wird.

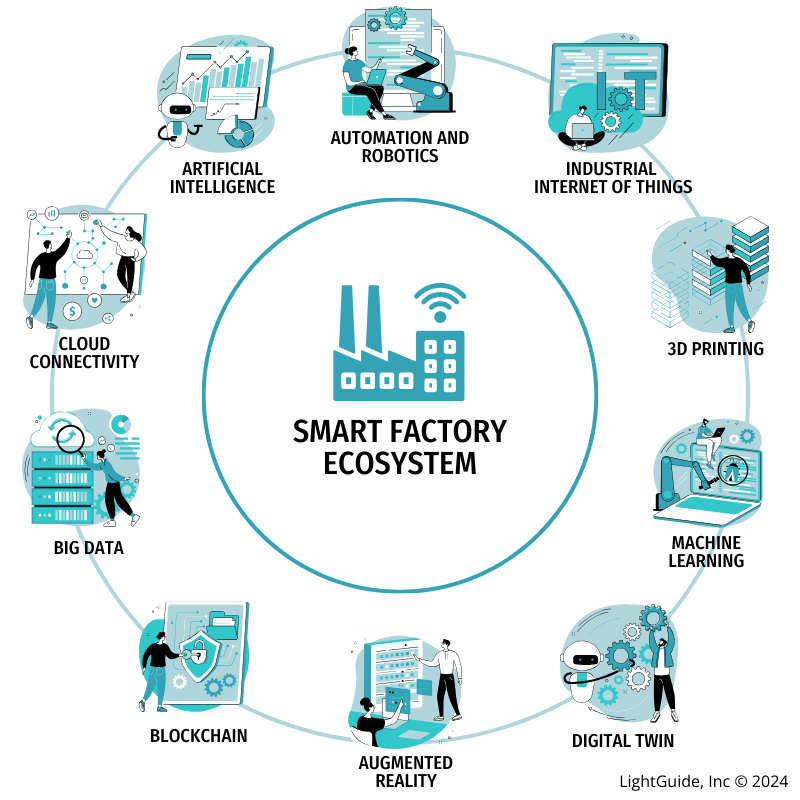

Technologien in Smart Factories

Im Bereich des Smart Manufacturing kommt ein Bündel modernster Technologien zusammen, um herkömmliche Fabriken in Smart Factories zu verwandeln. Jede dieser Technologien spielt eine entscheidende Rolle, um die Effizienz, Genauigkeit und Anpassungsfähigkeit in Fertigungsprozessen zu erhöhen.

Cloud-Anbindung

Die Cloud-Anbindung im Smart Manufacturing setzt Cloud-Computing ein, um Daten zu speichern, zu verarbeiten und zu verwalten. Dadurch wird eine beispiellose Skalierbarkeit und Flexibilität ermöglicht. Dieser strategische Einsatz von Cloud-Technologien erlaubt die zentrale Datenspeicherung sowie eine Echtzeit-Datenverarbeitung, was für reaktionsschnelle und effiziente Fertigungsabläufe unerlässlich ist.

Auswirkung: Die Wirkung der Cloud-Anbindung geht weit über die reine Datenverwaltung hinaus. Sie senkt die Infrastrukturkosten erheblich und fördert die Zusammenarbeit, indem sie verschiedene Systeme und Prozesse nahtlos integriert. Durch fortschrittliche Analysen und KI-Funktionen liefern Cloud-Plattformen umfassende Einblicke zur Leistungsoptimierung und vorausschauenden Analyse. Darüber hinaus ermöglichen die Skalierbarkeit und Flexibilität von Cloud-Diensten eine schnelle Anpassung an sich ändernde Marktanforderungen. Robuste Sicherheitsmaßnahmen und Compliance-Standards, die in Cloud-Diensten integriert sind, gewährleisten Datensicherheit und Datenschutz. Damit ist die Cloud-Anbindung eine treibende Kraft in der digitalen Fertigungslandschaft.

Big Data

Big Data bezieht sich auf das Sammeln, Verarbeiten und Analysieren riesiger und komplexer Datenmengen, die während des gesamten Fertigungsprozesses anfallen. Dazu gehören Daten aus verschiedenen Quellen wie Maschinenleistung, Produktionsraten, Qualitätskontrollmetriken und Lieferkettenprozessen. Die Fähigkeit, solch umfangreiche Daten zu verarbeiten, ist entscheidend, um aussagekräftige Erkenntnisse zu gewinnen und effiziente Fertigungspraktiken zu fördern.

Auswirkung: Der Einfluss von Big Data in Smart Factories ist tiefgreifend und vielschichtig. Durch die Nutzung dieser großen Datenmengen können Hersteller eine vorausschauende Wartung umsetzen, Ausfallzeiten reduzieren und die Lebensdauer von Anlagen verlängern. Dadurch werden fundiertere Entscheidungen ermöglicht, was zu optimierten Produktionsprozessen und einer höheren Produktqualität führt. Auch in der Lieferkettenoptimierung spielen Big-Data-Analysen eine entscheidende Rolle, indem sie Nachfrageprognosen und ein effektiveres Bestandsmanagement ermöglichen. Zudem schaffen die gewonnenen Erkenntnisse aus Big Data Raum für kontinuierliche Verbesserung und Innovation, damit Hersteller schnell auf Markttrends und Kundenbedürfnisse reagieren können. Kurz gesagt: Big Data verwandelt Rohdaten in strategische Ressourcen und verschafft im rasant wandelnden Fertigungssektor einen Wettbewerbsvorteil.

Industrial Internet of Things (IIoT)

Der Industrial Internet of Things (IIoT) bezeichnet das Netzwerk miteinander verbundener Sensoren, Maschinen und Geräte, das in die Fertigungsumgebung integriert ist. Diese Technologie ermöglicht das Sammeln und den Austausch großer Datenmengen entlang verschiedener Stationen des Fertigungsprozesses, von der Lieferkette bis zur Produktion.

Auswirkung: IIoT verändert die Fertigungsabläufe, indem es die Echtzeit-Transparenz und -Steuerung von Prozessen erhöht. Diese Vernetzung führt zu deutlichen Verbesserungen bei Effizienz, Produktivität und Sicherheit. Mithilfe des IIoT können Hersteller den Zustand ihrer Anlagen überwachen, den Wartungsbedarf vorausschauend erkennen und Ausfallzeiten minimieren. Darüber hinaus ermöglicht es die Automatisierung komplexer Prozesse, was die Genauigkeit steigert und menschliche Fehler reduziert, und begünstigt zudem die Anpassung von Produkten an individuelle Kundenwünsche, was die betriebliche Agilität insgesamt erhöht.

Digitale Zwillinge

Digitale Zwillinge beinhalten die Erstellung eines virtuellen Abbilds eines physischen Fertigungssystems oder -prozesses. Dieses digitale Modell wird kontinuierlich mit Daten seines physischen Gegenstücks aktualisiert, sodass eine Echtzeitsimulation, -analyse und -optimierung von Fertigungsabläufen möglich ist.

Auswirkung: Durch den Einsatz digitaler Zwillinge können Hersteller Prozesse in einer virtuellen Umgebung testen und optimieren, bevor sie in der realen Welt umgesetzt werden. Dies führt zu einem verbesserten Produktdesign, höherer Produktionseffizienz und einer schnelleren Markteinführung. Digitale Zwillinge helfen außerdem, potenzielle Probleme vorherzusagen, sodass vorbeugende Maßnahmen ergriffen werden können. Darüber hinaus spielen sie eine zentrale Rolle bei Schulung und Weiterbildung, indem sie eine sichere und kostengünstige Möglichkeit bieten, Szenarien zu simulieren und Personal zu trainieren.

Künstliche Intelligenz (KI)

Künstliche Intelligenz umfasst die Simulation menschlicher Intelligenzprozesse durch Maschinen, insbesondere Computersysteme. Dazu gehören das Lernen aus Daten, das Schließen von Erkenntnissen sowie die Selbstkorrektur. In der Fertigung wird KI eingesetzt, um komplexe Aufgaben zu automatisieren, Entscheidungsprozesse zu verbessern und Produktionsabläufe zu optimieren.

Auswirkung: Der Einsatz von KI in der Fertigung ist wegweisend und steigert Effizienz und Verfügbarkeit. KI ermöglicht vorausschauende Wartung und Qualitätssicherung und erweitert die Fähigkeiten von Robotern in der Produktionslinie. KI-gestützte Erkenntnisse unterstützen Hersteller dabei, fundiertere Entscheidungen zu treffen, was zu Kosteneinsparungen und erhöhter Produktivität führt. Darüber hinaus kann KI Muster und Trends erkennen, die Innovation fördern und Unternehmen helfen, in einem wettbewerbsintensiven Markt die Nase vorn zu behalten.

Machine Learning (ML)

Machine Learning, ein Teilgebiet der KI, ermöglicht es Systemen in einer Fertigungsumgebung, aus Erfahrungen zu lernen und sich selbst zu verbessern, ohne explizit programmiert zu werden. Dabei kommen Algorithmen zum Einsatz, die Daten analysieren, daraus lernen und auf Basis der gewonnenen Erkenntnisse fundierte Entscheidungen treffen.

Auswirkung: Im Smart Manufacturing steigert Machine Learning vor allem die vorausschauende Wartung und Qualitätskontrolle. Es ermöglicht Echtzeitanpassungen in der Produktion, verringert Ausschuss und verbessert die Produktqualität. Zudem können ML-Algorithmen das Lieferkettenmanagement optimieren, potenzielle Engpässe im Fertigungsablauf frühzeitig erkennen und entsprechende Betriebsabläufe anpassen. Das führt zu reibungsloseren Prozessen, höherer Effizienz und einer flexibleren Reaktion auf Marktänderungen und Kundenbedürfnisse.

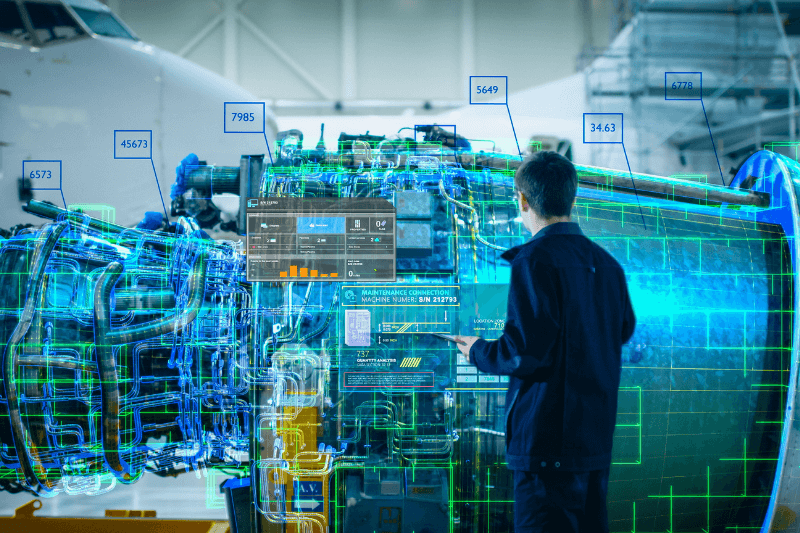

Augmented Reality (AR)

Bei Augmented Reality wird digitale Information auf die reale Fertigungsumgebung projiziert. AR kann über Geräte wie Smart Glasses, mobile Apps oder digitale Projektion genutzt werden, sodass Mitarbeiter digitale Daten, Anweisungen oder Bilder über die reale Arbeitsumgebung gelegt sehen. Diese Technologie intensiviert die Interaktion zwischen digitalen Systemen und realen Prozessen.

Auswirkung: Der Einfluss von AR in der Fertigung ist erheblich, da es bei Montage, Wartung und Schulung erweiterte Hilfestellungen bietet. Dies führt zu höherer Präzision und Effizienz bei komplexen Aufgaben, verringert Fehler und ermöglicht den Mitarbeitern Echtzeit-Unterstützung. Zudem beschleunigt AR den Schulungsprozess, sodass neue Mitarbeiter sich schnell einarbeiten können. Bei Fehlerbehebung und Instandhaltung liefert AR sofortige und kontextbezogene Informationen, was Ausfallzeiten reduziert und die Produktivität steigert.

Automatisierung und Robotik

Automatisierung und Robotik werden eingesetzt, um sich wiederholende Aufgaben wie Montage und Verpackung zu automatisieren, die Präzision und Konsistenz erfordern. Roboter können diese Tätigkeiten mit hoher Genauigkeit und Geschwindigkeit ausführen, was die Effizienz steigert und die Personalkosten senkt.

Auswirkung: Der Einsatz von Automatisierung und Robotik in der Fertigung steigert die Produktivität, da Hersteller Waren in höherer Geschwindigkeit produzieren können, was zu einer größeren Ausbringungsmenge führt. Die Präzision steigt, weil Roboter Aufgaben mit einer Genauigkeit ausführen können, die manuell nur schwer zu erreichen ist, was zu einer höheren Produktqualität führt. Zudem erhöht Automatisierung die Effizienz, indem wiederkehrende Aufgaben automatisiert werden, was Abfall verringert und Kosten einspart. Schließlich verbessern Automatisierung und Robotik auch die Sicherheit, da gefährliche Tätigkeiten wie der Umgang mit gefährlichen Stoffen von Maschinen übernommen werden und so der Arbeitsschutz steigt.

Additive Fertigung und 3D-Druck

Unter Additiver Fertigung und 3D-Druck versteht man die Herstellung von Objekten anhand dreidimensionaler Modellvorlagen durch schichtweises Auftragen von Material. Diese Technologie ermöglicht die Fertigung komplexer Formen und Strukturen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht realisierbar wären.

Auswirkung: Additive Fertigung und 3D-Druck haben die Fertigungsbranche revolutioniert, indem sie bisher unerreichte Konstruktionsfreiheit und Personalisierungsmöglichkeiten bieten. Diese Technologie ermöglicht schnelles Prototyping, verringerten Materialabfall und die Herstellung leichter, robuster Bauteile. Darüber hinaus trägt additive Fertigung dazu bei, Produktionsstandorte zu dezentralisieren und die Umweltbelastung der Fertigungsprozesse zu reduzieren.

Blockchain

Blockchain-Technologie bezeichnet ein dezentrales, verteiltes Register, das Transaktionen sicher über viele Computer hinweg aufzeichnet. Dadurch wird sichergestellt, dass gespeicherte Daten nachträglich nicht manipuliert werden können, was ein hohes Maß an Sicherheit und Transparenz bietet.

Auswirkung: In der Fertigungsbranche kann Blockchain die Transparenz und Rückverfolgbarkeit in der Lieferkette erheblich verbessern. Sie bietet eine zuverlässige, fälschungssichere Methode zur Erfassung von Produktion, Transport und Lieferung von Produkten. Diese Transparenz ist für Qualitätskontrollen, die Einhaltung von Vorschriften und den Aufbau von Vertrauen bei Kunden und Lieferanten essenziell. Darüber hinaus kann Blockchain Transaktionen und Vertragsabwicklungen mit Lieferanten vereinfachen, was Verwaltungskosten senkt und die Effizienz steigert. Durch die sichere und transparente Verwaltung von Daten ist die Blockchain in der modernen Fertigungslandschaft ein äußerst wertvolles Werkzeug.

Jede dieser Technologien leistet einen einzigartigen Beitrag zum Smart-Factory-Ökosystem und versetzt Hersteller in die Lage, ein bislang unerreichtes Maß an Präzision, Effizienz und Qualität zu erzielen. Da sich diese Technologien ständig weiterentwickeln und immer enger zusammenwachsen, sind den Innovationsmöglichkeiten im Smart Manufacturing nahezu keine Grenzen gesetzt.

Vorteile beim Übergang zu einer Smart Factory

Die Umstellung auf ein Smart-Factory-Modell bietet der modernen Fertigung wesentliche Vorteile:

- Steigerung der betrieblichen Effizienz: Die Integration von IoT, AR, KI und Machine Learning führt zu optimierten Abläufen, verringert Ausfallzeiten, erhöht die Produktionsleistung und steigert die Produktivität.

- Verbesserte Produktqualität: Digitale Zwillinge, AR und KI-gesteuerte Qualitätskontrollsysteme in Echtzeit sorgen für höhere Präzision und eine gleichbleibende Produktqualität.

- Anpassung und Flexibilität in der Produktion: Additive Fertigung ermöglicht größere Gestaltungsfreiheit und Flexibilität bei der Fertigung, um gezielt auf individuelle Kundenwünsche eingehen zu können.

- Nachhaltigkeit: Ein effizientes Ressourcenmanagement verringert Abfall und senkt den Energieverbrauch. So führen beispielsweise Cloud-Anbindung und Big-Data-Analysen zu einer optimalen Ressourcennutzung und dadurch zu erheblichen Kosten- und Energieeinsparungen.

- Erhöhte Sicherheit und Compliance: Fortschrittliche Überwachungsfunktionen und vorausschauende Analysen in Kombination mit AR sorgen für sichere Arbeitsbedingungen und stellen die Einhaltung gesetzlicher Vorschriften sicher.

Die vier Evolutionsstufen von Smart Factories

Stufe Eins: Grundlegende Datenerfassung

Auf dieser grundlegenden Stufe beginnen Fabriken damit, Daten zu digitalisieren, wodurch sie zwar zugänglich, aber noch nicht umfassend genutzt werden. Dabei werden Daten aus verschiedenen Quellen wie Maschinen, Lagerbeständen und Personal erfasst. Der Kernpunkt ist hier der Übergang von papierbasierten zu digitalen Aufzeichnungen, was den Grundstein für eine weitergehende Datennutzung legt.

Stufe Zwei: Proaktive Datenanalyse

Fabriken auf dieser Stufe erfassen nicht nur Daten, sondern beginnen auch, sie proaktiv zu analysieren. Dies umfasst grundlegende Analysen, um Produktionstrends, die Effizienz der Anlagen und mögliche Engpässe zu verstehen. Damit wird der Weg für eine datengestützte Entscheidungsfindung geebnet, bei der Erkenntnisse zur Optimierung von Prozessen herangezogen werden.

Stufe Drei: Echtzeit-Datennutzung

Auf dieser Stufe werden Daten nicht nur analysiert, sondern auch in Echtzeit zur Steuerung der Abläufe eingesetzt. Hier kommt es zur Integration von IoT und Cloud-Computing, die eine Live-Überwachung und Anpassung ermöglichen. Es geht um ein reaktionsfähiges und dynamisches Prozessmanagement, bei dem Daten aktiv Entscheidungen unterstützen und die betriebliche Praxis steuern, beispielsweise durch digitale Arbeitsanweisungen.

Verwandter Inhalt: Digitale Arbeitsanweisungen: Der ultimative Leitfaden

Stufe Vier: Prädiktive Daten für autonome Entscheidungsfindung

Auf dieser höchsten Stufe entwickeln sich Fabriken zu vollständig integrierten Smart-Ökosystemen. Daten dienen nicht nur der Erkenntnisgewinnung, sondern ermöglichen auch autonomes Handeln. Fortschrittliche KI-Algorithmen erkennen Probleme im Voraus und leiten Lösungen ohne menschliches Eingreifen ein, was zu einer hochgradig effizienten, sich selbst optimierenden Fertigungsumgebung führt.

Herausforderungen und zu beachtende Aspekte

Trotz aller Vorteile bringt der Wechsel zum Smart Manufacturing einige Herausforderungen mit sich, die sorgfältig abgewogen werden müssen:

- Hohe Anfangsinvestitionen: Die Einführung von Smart-Factory-Technologien erfordert erhebliche Kapitalaufwendungen für neue Anlagen und Schulungen.

- Cybersecurity-Risiken: Durch die verstärkte Abhängigkeit von digitalen Systemen sind Fabriken anfälliger für Cyberangriffe und Datenlecks.

- Hohe Integrationskomplexität: Das Zusammenführen moderner Technologien wie Blockchain und IIoT mit bestehenden Systemen kann komplex sein und erfordert spezielles Fachwissen.

- Fachkräftemangel und Kompetenzlücken: Mitarbeiter müssen weiterqualifiziert werden, um diese modernen Technologien effektiv bedienen und verwalten zu können.

- Zuverlässigkeit und Wartung: Die Gewährleistung der Verfügbarkeit und Instandhaltung dieser hochentwickelten Systeme kann eine große Herausforderung sein.

Praxisnahe Anwendungsfälle und Erfolgsgeschichten

In diesem Abschnitt werfen wir einen genaueren Blick auf Fallstudien von Branchengrößen wie Siemens, Bosch und L3Harris Technologies. Wir beleuchten deren Implementierungsstrategien, die aufgetretenen Herausforderungen und die beeindruckenden Ergebnisse bei der Einführung von Smart-Manufacturing-Praktiken.

Siemens’ Elektronikwerk Amberg: Revolutionierung der Fertigung durch digitale Integration

Das Elektronikwerk Amberg (EWA) von Siemens ist ein Paradebeispiel für die Zukunft der Fertigung. Diese Produktionsstätte hat sich weltweit zu einem Maßstab dafür entwickelt, wie fortschrittliche Automatisierung und digitale Technologien integriert werden können. Das Werk verdeutlicht eindrücklich, wie die Verschmelzung von realer und virtueller Welt den Fertigungsprozess revolutioniert, indem sie ihn effizienter, flexibler und intelligenter macht. Um dies zu erreichen, hat Siemens wesentliche Smart-Factory-Lösungen implementiert:

- Verschmelzung von realer und virtueller Welt: Zusammenführung physischer Fertigung mit digitaler Technologie für reibungslose Prozesse.

- Direkte Kommunikation zwischen Produkten und Maschinen: Ermöglicht einen sich selbst steuernden Fertigungsprozess.

- Anspruchsvolle IT-Systeme zur Prozessoptimierung: Stellen sicher, dass alle Produktionsprozesse optimal integriert und gesteuert werden.

- Automatisierter Materialtransport: Ein vollautomatisches Logistiksystem vom Lager bis zur Produktionslinie.

- Hoher Automatisierungsgrad in der Produktion: 75 % der Produktionsschritte sind automatisiert, mit nur minimalem menschlichem Eingreifen.

Ergebnisse:

- Steigerung der betrieblichen Effizienz: Eine Versechsfachung des Produktionsvolumens wurde erreicht, ohne den Standort oder die Belegschaft wesentlich auszubauen.

- Außergewöhnliche Qualitätsstandards: Eine äußerst niedrige Fehlerquote von 0,0012 % wurde beibehalten, was einer Produktionsqualität von 99,9988 % entspricht

- Hoher Produktionsausstoß: Pro Jahr werden etwa 15 Millionen Simatic-Produkte gefertigt, was im Durchschnitt einer Einheit pro Sekunde entspricht

- Anpassungsfähigkeit: Produktion von über 1.000 unterschiedlichen Produktvarianten möglich, was eine außergewöhnliche Flexibilität in der Fertigung unterstreicht

Bosch-Werk Homburg: Umsetzung von Industrie 4.0

Das Bosch-Werk in Homburg (Deutschland) sah sich der Herausforderung gegenüber, die Effizienz zu steigern und Kosten zu senken, während die Flexibilität in der Hydraulikventilfertigung gewahrt blieb. Die Linie stellt sechs Haupt-Ventiltypen her, mit 250 Varianten und 2.000 einzelnen Teilen. Um dies zu erreichen, hat Bosch verschiedene Industrie-4.0-Lösungen umgesetzt:

- Autonome, intelligente Arbeitsstationen: Neun Arbeitsstationen wurden eingerichtet, die schnell zwischen verschiedenen Produkten wechseln können.

- Active Assist für Montage: Diese Technologie nutzt geführte Montageschritte mit Pick-to-Light-Systemen und eine Überprüfung per 3D-Kamera.

- RFID-Integration (Radio Frequency Identification): Jedes Produkt wird mit einem RFID-Tag versehen, was eine Echtzeit-Überwachung der Bauteilpositionen ermöglicht und die korrekte Auswahl der Teile sicherstellt.

- Individualisierte Werker-Unterstützung: Das System erkennt Mitarbeiter mithilfe von Bluetooth-Tags und stellt Anweisungen bereit, die auf deren Qualifikationsniveau und bevorzugte Sprache zugeschnitten sind.

Ergebnisse:

- Reduzierung von Logistik- und Rüstzeiten: Von 450 Sekunden (etwa siebeneinhalb Minuten) auf null in nur einem Jahr.

- Steigerung der Lager-Effizienz: Die Lagerreichweite wurde halbiert.

- Verkürzung der Durchlaufzeit: Eine Reduzierung der Zykluszeiten um 8 %.

- Kosteneinsparungen: Bereits im ersten Jahr wurden 500.000 € eingespart.

L3Harris Technologies in Rochester, NY: Fortschritte mit Smart Manufacturing Cell

Da die Nachfrage nach taktischen Funkgeräten bei L3Harris Technologies zunahm, musste die Produktionseffizienz im JROC-Werk gesteigert werden. Diese Nachfrage nach fortschrittlicher Technologie brachte die Fertigungskapazitäten an ihre Grenzen.

L3Harris baute eine neue Smart Manufacturing Cell auf, um diesen wachsenden Produktionsanforderungen gerecht zu werden. Dieser Montagestandard auf Industrie-4.0-Niveau integriert unterschiedliche Steuerungstechnologien:

- Augmented Reality: Echtzeit-Arbeitsanweisungen, Montageschritte für den Bediener und Qualitätsbestätigungen durch LightGuide-Projektionen auf AR-Basis.

- Eine gemeinsame Industrie-4.0-Plattform: WorkSmart Systems kombinierte Cognex-Maschinenbildverarbeitung und Mountz-Präzisions-Drehmomentwerkzeuge in einer einheitlichen Plattform.

- Linienunabhängige Stationen: Ermöglichen den Aufbau verschiedener Produkte mit demselben Prozess, ohne gerätespezifische Konfigurationen für unterschiedliche Fertigungslinien zu benötigen.

- Datenaufzeichnung und -analyse: Das System erfasst detaillierte Daten zur Fehlerbehebung und Qualitätskontrolle.

Ergebnisse:

- Effizienzsteigerung: In der taktischen Funkgeräte-Fokusfabrik von JROC laufen nun drei Fertigungslinien gleichzeitig bei gesteigerter Effizienz.

- Verringerte nicht-wertschöpfende Zeit: Die Smart Manufacturing Cell vereinfacht den Produktionsablauf und verkürzt Zeiten, die beispielsweise für den Transport von Teilen durch den Fertigungsbereich aufgewendet werden müssen.

- Kognitive Ergonomie: Das System reduziert die geistige Belastung und ermöglicht einen kontrollierten Zugriff basierend auf Schulungsanforderungen, was die Qualitätskontrolle verbessert.

- Platznutzung und Sicherheit: Durch die Verschlankung der Abläufe werden die räumlichen Kapazitäten besser genutzt und die Arbeitssicherheit erhöht.

Zukunft von Smart Manufacturing

Der Horizont des Smart Manufacturing weitet sich ständig durch bahnbrechende Innovationen:

- Cloud Computing: Wesentlich für Datenspeicherung, -verarbeitung und -verwaltung, wodurch Skalierbarkeit, Flexibilität und Effizienz in Fertigungsabläufen gesteigert werden.

- Big Data: Beruht auf dem effektiven Erfassen, Verarbeiten und Analysieren großer Datenmengen, um Erkenntnisse zu gewinnen und effiziente Abläufe in Bereichen wie Maschinenleistung, Produktionsraten, Qualitätskontrolle und Lieferkettenmanagement zu fördern.

- Industrial Internet of Things (IIoT): Bindet Sensoren, Maschinen und Geräte ein, um Daten zu erfassen und auszutauschen, wodurch die Konnektivität und Effizienz von der Lieferkette bis hin zur Fertigungshalle gesteigert wird.

- Digitale Zwillinge: Erstellen virtuelle Abbilder physischer Systeme, die kontinuierlich für Echtzeitsimulation, -analyse und -optimierung der Fertigungsabläufe aktualisiert werden.

- Künstliche Intelligenz: Simuliert menschliche Intelligenzprozesse, um Aufgaben zu automatisieren, Entscheidungsfindungen zu verbessern und Fertigungsprozesse zu optimieren.

- Machine Learning (ML): Ermöglicht Systemen, aus Erfahrungen zu lernen und sich ohne explizite Programmierung zu verbessern, indem Daten analysiert und fundierte Entscheidungen getroffen werden.

- Augmented Reality (AR): Legt digitale Informationen über die reale Fertigungsumgebung und intensiviert so die Interaktion zwischen digitalen Systemen und physischen Prozessen.

- Automatisierung und Robotik: Werden im Smart Manufacturing umfassend eingesetzt, um Fertigungsabläufe zu verschlanken, die Präzision zu steigern und die Effizienz zu verbessern, was zu höherer Produktivität und Kosteneinsparungen führt.

- Additive Fertigung und 3D-Druck: Erstellen Objekte aus 3D-Modellen und ermöglichen so die Fertigung komplexer Formen und Strukturen, die mit herkömmlichen Methoden schwer oder gar nicht realisierbar sind.

- Blockchain-Technologie: Ein dezentrales, verteiltes Register zeichnet Transaktionen sicher auf, sodass Daten nachträglich nicht verändert werden können, und bietet damit Sicherheit und Transparenz.

- Mehr Fokus auf Nachhaltigkeit: Smart Factories sind führend bei nachhaltigen, energieeffizienten und umweltfreundlichen Fertigungspraktiken.

Smart Factories, die menschliches Potenzial steigern

Können wir uns eine Fertigungszukunft vorstellen, in der Technologie nicht nur unterstützt, sondern menschliches Potenzial steigert? Der Weg zum Smart Manufacturing ist eine Evolutionsreise, die für das Wachstum des industriellen Sektors unverzichtbar ist. Er steht für die perfekte Harmonisierung fortschrittlicher Technologien mit menschlichem Erfindergeist und steigert Effizienz, Qualität und Innovation.

Da Technologien wie KI, ML, AR, IoT und Blockchain immer ausgereifter werden, wächst die Bedeutung von Smart Factories bei der Neugestaltung der Fertigung. Diese Veränderung dient nicht nur dazu, im Wettbewerb die Nase vorn zu haben; sie bedeutet vor allem, die Grundsätze der Fertigung für künftige Generationen neu zu definieren.

Bereit herauszufinden, wie projizierte AR-Arbeitsanweisungen Ihrer Belegschaft einen Wettbewerbsvorteil verschaffen können?

Setzen Sie sich mit unserem Team in Verbindung, um zu erfahren, wie die LightGuide-Plattform Ihre Abläufe revolutionieren kann.