Ihr Leitfaden für die Zukunft des Smart Warehousing

Die Lagerbranche befindet sich an einem Scheideweg. Herkömmliche Einrichtungen, die auf Masseneinlagerung und -verteilung ausgelegt sind, haben Schwierigkeiten, den Anforderungen des On-Demand- und E-Commerce-Fulfillments gerecht zu werden. Höhere Liefergeschwindigkeit und komplexere Bestellungen erfordern einen stärker optimierten Ansatz. Dies hat zur Entstehung von Smart Warehousing geführt – ein intelligenter Fulfillment-Ansatz, der moderne Technologien und Daten nutzt, um die Lagerung, Kommissionierung, Verpackung und den Versand von Waren zu optimieren.

Lesen Sie weiter, um zu erfahren, wie Smart Warehouses mithilfe von Automatisierung und Technologie menschliche Fähigkeiten erweitern und sich an die sich wandelnden Herausforderungen der Logistik anpassen. Darüber hinaus können Sie unseren Leitfaden zu Augmented Reality im Lager herunterladen. Wir beleuchten den aktuellen Stand der modernen Lagerhaltung und stellen innovative Strategien vor, um Effizienz, Belastbarkeit und Wettbewerbsfähigkeit zu steigern.

IN DIESEM ARTIKEL

Der aktuelle Stand des Smart Warehousing

Herausforderungen des Smart Warehousing

Strategien für Smart Warehousing

Technologien für Smart Warehousing

Der menschliche Faktor im Smart Warehousing

Vorteile von Smart Warehousing

Die Zukunft des Smart Warehousing

Was ist ein Smart Warehouse?

Ein smart warehouse ist ein Fulfillment-Center, das fortschrittliche Technologien und automatisierte Systeme nutzt, um die Lagerung, Kommissionierung, Verpackung und den Versand von Waren zu optimieren. Diese intelligenten Einrichtungen schaffen ein datengestütztes Ökosystem aus vernetzten Technologien, die in Zusammenarbeit mit den Mitarbeitern Prozesse effizienter gestalten, Fehler reduzieren und die Produktivität steigern.

Stellen Sie sich Folgendes vor:

- Warehouse-Management-Systeme (WMS), die mit autonomen mobilen Robotern kommunizieren, um den Warenfluss im Lager zu optimieren

- Sensoren, die Echtzeitdaten zu Lagerbeständen liefern

- Erweiterte Intelligenz, die Mitarbeiter bei komplexen Aufgaben anleitet

Dieser moderne Ansatz für das Lagerwesen ist das Ergebnis jahrelanger Innovationen. Werfen wir einen Blick darauf, wie sich Lagerprozesse im Laufe der Geschichte entwickelt haben und so den Weg für die heutigen Smart Warehouses bereitet haben.

Der Aufstieg des E-Commerce und Smart Warehousing

Durch den Aufstieg des Online-Shoppings haben sich die Erwartungen der Kunden an Lieferzeiten grundlegend verändert. Schnelle Zustellung wurde zum neuen Standard und zwang die Lager, sich anzupassen. Um hohe Mengen einzelner Online-Bestellungen schnell und fehlerfrei zu erfüllen, mussten die Lager von der Abwicklung großer Massenlieferungen zu einem Just-in-Time-Ansatz übergehen, der einzelne Artikel priorisiert. So begannen Lager, Automatisierung einzusetzen, um menschliche Fähigkeiten zu erweitern und die Effizienz zu optimieren.

Da der E-Commerce weiter wächst, ist sein Einfluss auf das Lagerwesen enorm. Laut CBRE wird erwartet, dass der US-amerikanische E-Commerce-Anteil bis 2025 auf 26 % am gesamten Einzelhandelsumsatz anwächst, was zusätzliche 330 Millionen Quadratfuß an Lager- und Distributionsfläche erforderlich macht.

Der aktuelle Stand des Smart Warehousing

Mit dem Wachstum des E-Commerce sind nicht nur die Lager mit Herausforderungen konfrontiert. Die gesamte Lieferkette – von der Materialbeschaffung bis hin zur Auslieferung fertiger Produkte – muss sich anpassen. Hersteller müssen ihre Produktionsprozesse optimieren, um engere Fristen einzuhalten. Lager und Distributoren benötigen flexible Lager- und Fulfillment-Lösungen, um eine größere Produktvielfalt und hohe Auftragsmengen schnell und präzise zu bearbeiten.

Diese Anforderungen bringen für moderne Lager nicht nur spezielle Herausforderungen mit sich, sondern eröffnen auch spannende Chancen.

Herausforderungen des Smart Warehousing

Als zentrale Bestandteile integrierter Lieferketten stehen Lager vor zahlreichen Herausforderungen. Diese stellen die Widerstandsfähigkeit und Anpassungsfähigkeit der Lagerprozesse auf die Probe und befördern eine fortlaufende Entwicklung hin zu moderneren, flexibleren Einrichtungen.

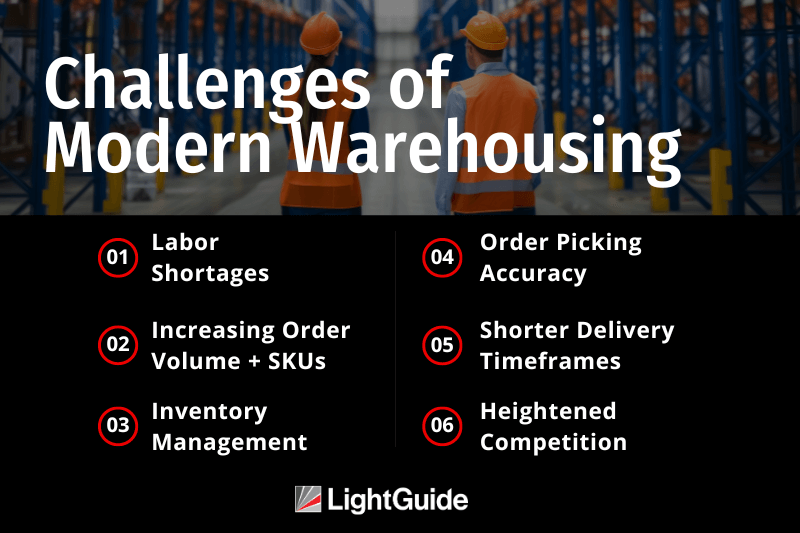

- Fachkräftemangel: Es wird immer schwieriger, qualifizierte Mitarbeiter für körperlich anstrengende Lagerarbeiten zu finden und zu halten. Die Fluktuationsraten in Lagern können bei bis zu 35 % liegen. Die Abhängigkeit von temporären und saisonalen Arbeitskräften führt zu Unstetigkeiten, und die schnelle Einarbeitung neuer Mitarbeiter erhöht den Druck, die Schulungszeit zu minimieren.

- Steigende Auftragsvolumina und Artikelsortimente: Der Anstieg an E-Commerce-Bestellungen zwingt Lager, größere Bestände zu führen und mehr Aufträge in kürzerer Zeit abzuwickeln.

- Hohe Kundenerwartungen an Lieferzeiten: Kunden fordern schnellere Lieferungen, eine größere Produktauswahl und eine Echtzeit-Verfolgung ihrer Bestellungen. Tatsächlich erwarten 56 % der Käufer im Alter von 18 bis 34 Jahren eine Lieferung am selben Tag. Dies setzt Lager unter Druck, die Geschwindigkeit bei der Auftragsbearbeitung und Auslieferung zu erhöhen.

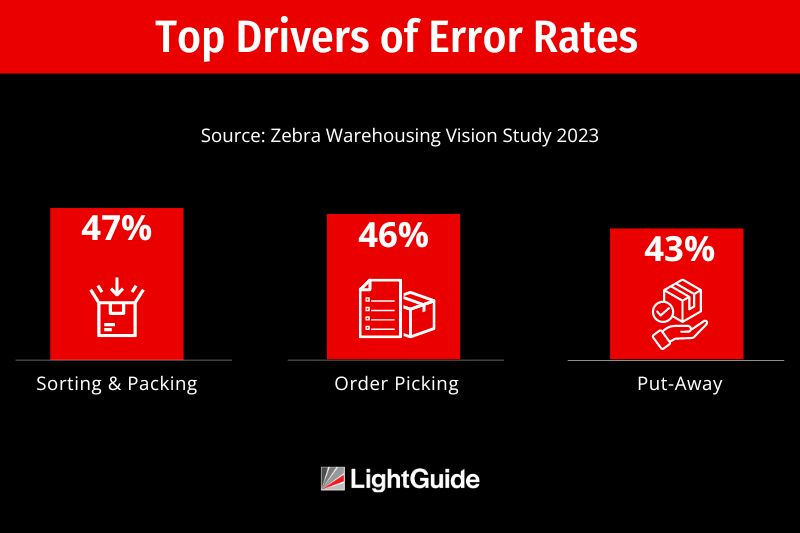

- Kommissioniergenauigkeit: Fehler können zu Retouren, unzufriedenen Kunden und steigenden Kosten führen.

- Lagerbestandsverwaltung: Ungenaue Bestandsinformationen können Fehlmengen, Verzögerungen und unzufriedene Kunden verursachen.

- Verschärfter Wettbewerb: Der Aufstieg des E-Commerce hat den Konkurrenzdruck erhöht, da Unternehmen durch schnellere Lieferzeiten und niedrigere Kosten um die Kundentreue konkurrieren.

Smart-Warehousing-Strategien, die Herausforderungen in Chancen verwandeln

Da sich der E-Commerce weiterentwickelt und die Kundenerwartungen an rasche Lieferungen steigen, müssen Lager innovativ sein und sich anpassen. Steigende Bestellmengen, extrem kurze Lieferanforderungen und ein zunehmender Fachkräftemangel sind nur einige der Herausforderungen, denen sich moderne Lager stellen müssen.

Um diesen Anforderungen gerecht zu werden, sind höchste Effizienz und Präzision nötig. Doch herkömmliche Lagerverfahren können mit dem wachsenden Druck auf schnellere Auftragsabwicklung oft nicht mithalten.

- Langsame Kommissionier- und Verpackungsprozesse führen zu Verzögerungen

- Kommissionierfehler verärgern Kunden und führen zu Retouren

- Repetitive Aufgaben und schweres Heben verursachen Arbeitsunfälle

- Unzureichende Nutzung des Lagerraums verschwendet wertvolle Kapazitäten

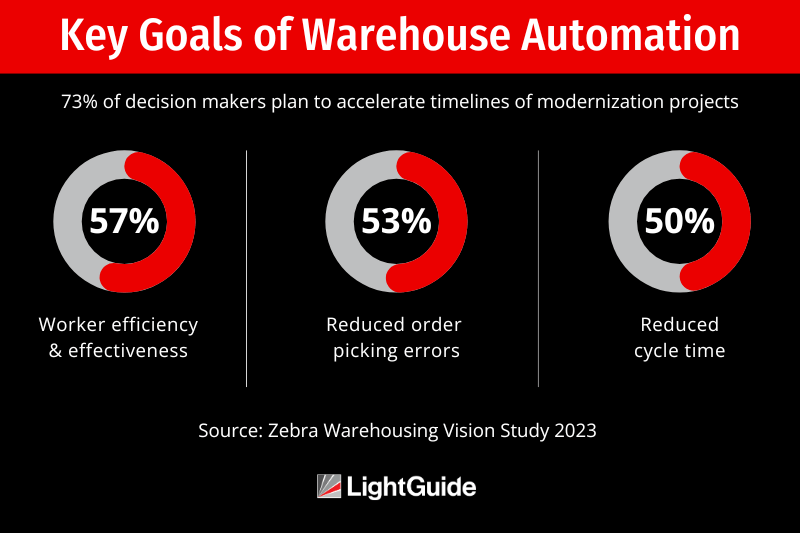

Um diese Herausforderungen zu bewältigen und die Effizienz zu erhöhen, verstärken Lagerverantwortliche ihre Investitionen in Technologien, um Abläufe zu modernisieren und menschliche Fähigkeiten zu erweitern. Der Warehousing Vision Study von Zebra Technologies zufolge sind 80 % der Entscheidungsträger überzeugt, dass Investitionen in neue Technologien in den nächsten fünf Jahren unverzichtbar sind. Ihrer Ansicht nach sind höhere Geschwindigkeit, Präzision und Arbeitsoptimierung entscheidend, um mit den Anforderungen des E-Commerce Schritt zu halten und in einer On-Demand-Wirtschaft wettbewerbsfähig zu bleiben.

Sehen wir uns einige Strategien an, mit denen Unternehmen im Bereich Smart Warehousing ihre Intralogistik verbessern und die Effizienz steigern.

VERWANDTER ARTIKEL: Wie man Intralogistik im Zeitalter des Smart Warehousing optimiert

Die Kraft der Automatisierung nutzen

In der heutigen schnelllebigen E-Commerce-Welt ist Automatisierung entscheidend, um Lagerabläufe zu optimieren und die Effizienz zu steigern. Smart Warehouses setzen zunehmend auf automatisierte Lager- und Abrufsysteme (AS/RS), Sortieranlagen und autonome mobile Roboter (AMRs), um die wachsende Komplexität steigender Bestellvolumina zu bewältigen.

Obwohl über 80 % der Lager derzeit keine Automatisierungslösungen einsetzen, steigen die Investitionen in diese Technologie rasant. Laut Supply & Demand Chain Executive sind viele Branchenexperten der Ansicht, dass die Einführung in den nächsten fünf Jahren zunehmen wird. Darüber hinaus prognostiziert Research and Markets, dass der Markt für Lagerautomatisierungstechnologie bis 2030 auf 37,6 Milliarden US-Dollar anwachsen könnte.

Strategische Personalplanung vorantreiben

Automatisierung macht menschliche Arbeitskräfte nicht überflüssig, sondern verändert lediglich die Art der benötigten Rollen. Strategische Personalplanung ist entscheidend, um den menschlichen Faktor in Smart Warehouses zu optimieren. Durch IoT-Geräte und Personalmanagementsoftware gewonnene datengestützte Erkenntnisse ermöglichen Lagerleitern Folgendes:

- Den Personalbedarf besser abzuschätzen

- Die Belegungspläne an betriebliche Erfordernisse anzupassen

- Aufgaben zu identifizieren, die sich besonders gut für eine Automatisierung eignen, damit sich die Mitarbeiter auf höherwertige Tätigkeiten konzentrieren können

Menschliche Fähigkeiten durch Technologie erweitern

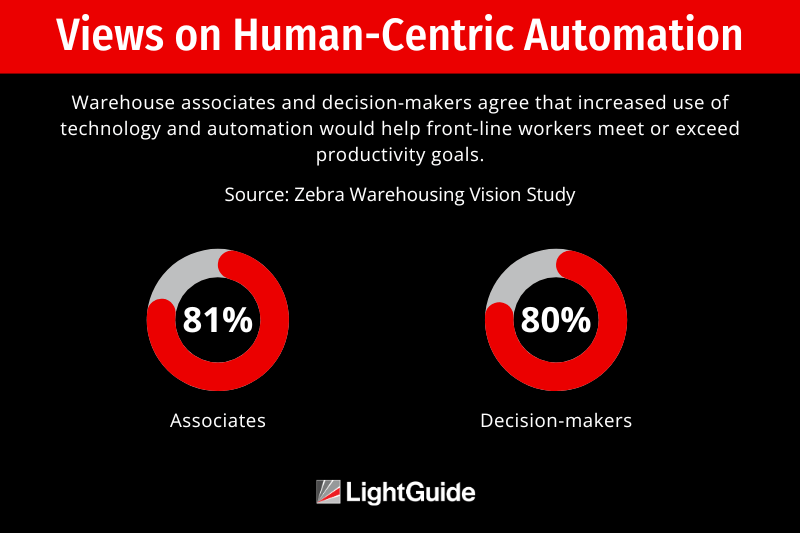

Auch wenn Automatisierung repetitive Aufgaben hervorragend bewältigt, bleibt der menschliche Faktor im Smart Warehousing unverzichtbar. Technologie kann genutzt werden, um menschliche Fähigkeiten zu erweitern und so ein produktiveres und fehlerfreies Arbeitsumfeld zu schaffen.

Tatsächlich sind 77 % der Teilnehmer an der Zebra Technologies’ Warehousing Vision Study der Meinung, dass sich Automatisierung am besten durch die Erweiterung der Mitarbeiter mithilfe von Technologie einführen lässt. Zum Beispiel bieten Augmented Reality (AR) und Wearable-Technologien freihändigen Zugriff auf Echtzeitinformationen, leiten die Mitarbeiter zu den richtigen Artikeln und reduzieren Kommissionierfehler, während sie gleichzeitig die Arbeitsabläufe verbessern.

VERWANDTER ARTIKEL: Warehouse AR: Wie Augmented Reality die Logistik verändert

In Aus- und Weiterbildungsprogramme investieren

Durch Schulungen erwerben Mitarbeiter die nötigen Kompetenzen, um Automatisierungstechnologien zu bedienen und zu warten. Cross-Training ermöglicht es ihnen, verschiedene Aufgaben im Lager zu übernehmen, was die Flexibilität erhöht und einen unterbrechungsfreien Betrieb selbst bei Personalmangel sicherstellt.

Agilität bei Marktschwankungen verbessern

Da die E-Commerce-Landschaft einem stetigen Wandel unterliegt, müssen sich Lager flexibel anpassen können. Mit Smart-Warehousing-Lösungen können Unternehmen dynamisch auf Marktschwankungen reagieren.

Echtzeitdaten, bereitgestellt durch Warehouse-Management-Systeme (WMS) und andere Smart-Warehousing-Technologien, ermöglichen schnelle Entscheidungsprozesse. So können Lager proaktiv auf sich verändernde Nachfragemuster, Lieferkettenstörungen oder dringende Bestellungen reagieren.

Durch den Einsatz dieser Smart-Warehousing-Strategien können Unternehmen den heutigen Anforderungen gerecht werden und sich zugleich für künftiges Wachstum rüsten.

Technologien des Smart Warehousing, die die Logistik verändern

Smart Warehouses nutzen eine Vielzahl von Technologien, um betriebliche Herausforderungen zu lösen. Lagerautomatisierung und Robotik, in Kombination mit erweiterter Intelligenz und dem Internet der Dinge (IoT), vereinfachen Prozesse, reduzieren Fehler und optimieren das Materialhandling. Werfen wir einen Blick auf einige der wichtigsten Technologien, die die Zukunft des Smart Warehousing prägen.

Warehouse-Management-Systeme (WMS)

Ein Warehouse-Management-System fungiert wie das Gehirn eines Smart Warehouses, indem es alle Aspekte der Lagerprozesse überwacht und optimiert. Diese Systeme bieten Echtzeiteinblicke in Lagerbestände, Auftragsabwicklung und Ressourcenzuteilung. Sie weisen Robotern den Weg, verbessern Kommissionierwege und sorgen dafür, dass stets ausreichende Lagerbestände vorhanden sind.

- Steuerung der Lagerabläufe: Das WMS verwaltet den Warenfluss von der Anlieferung über die Kommissionierung und Verpackung bis hin zum Versand. Dies umfasst unter anderem das Erstellen von Picklisten und Versandetiketten sowie die Verfolgung des Warenstandorts im Lager.

- Personalverwaltung: Das WMS kann Lageraufgaben je nach Arbeitsaufkommen und Bedarfsprognosen an die Mitarbeiter verteilen. Zudem kann es deren Leistung erfassen und Bereiche für Verbesserungen aufzeigen.

- Raumnutzung optimieren: Das System hilft bei der optimalen Gestaltung des Lagerlayouts, indem es für unterschiedliche Artikel entsprechend Größe, Gewicht und Zugriffsfrequenz die besten Lagerplätze vorschlägt. Dies maximiert die Lagerkapazität und erleichtert die Kommissionierwege.

- Anbindung an andere Systeme: Ein WMS kann sich auch in andere Systeme wie digitale und AR-gestützte Arbeitsanweisungen, tragbare Barcode-Scanner und automatisierte Robotiklösungen integrieren.

- Berichte und Analysen: Das WMS erstellt aussagekräftige Berichte zu Leistungskennzahlen wie Kommissioniergenauigkeit, Bearbeitungszeiten von Aufträgen und Lagerflächennutzung. Diese Berichte helfen, Verbesserungspotenziale zu erkennen und die Abläufe im Lager zu optimieren.

Lagerbestandsmanagementsysteme (IMS)

Lagerbestandsmanagementsysteme nutzen Echtzeitdaten, um sicherzustellen, dass immer die richtigen Bestände verfügbar sind.

- Überwachung der Lagerbestände: Das IMS führt in Echtzeit Buch über die Mengen jedes Artikels im Lager. Dies ermöglicht eine bessere Übersicht über die Bestände und hilft, Fehlmengen oder Überbestände zu vermeiden.

- Bedarfsprognose: Das System kann auf Basis historischer Verkaufsdaten Trends erkennen und den zukünftigen Bedarf für bestimmte Produkte prognostizieren. Diese Informationen stellen sicher, dass ausreichend Bestände vorhanden sind, ohne unnötige Kosten für überschüssige Ware zu verursachen. So werden Lagerfläche und Kapital effizient genutzt.

- Bestellpunktverwaltung: Das IMS kann Bestellpunkte berechnen – den Mindestbestand, ab dem eine neue Bestellung ausgelöst werden muss, um Fehlmengen zu vermeiden. Dadurch werden optimale Lagerbestände sichergestellt und Unterbrechungen in der Auftragsabwicklung verhindert.

- Inventarbewertung und Kostenkalkulation: Das System kann zudem die Warenkosten erfassen und den Wert des Lagerbestands zu einem beliebigen Zeitpunkt berechnen.

- Berichterstellung und Analysen zum Inventar: Ein IMS kann Berichte zu verschiedenen Aspekten des Lagerbestands erstellen, beispielsweise zu Bestandstrends, Produktbeliebtheit und Umschlagshäufigkeiten.

Internet of Things (IoT)

Das Internet of Things (IoT) verbessert die Lagerprozesse, indem es ein Netzwerk vernetzter Geräte und Sensoren schafft, die Daten erfassen und austauschen. Auf diese Weise werden Automatisierung und die Optimierung intralogistischer Prozesse noch effizienter gestaltet.

Das IoT fungiert als Schnittstelle zwischen verschiedenen digitalen Systemen im Lager, von Warehouse-Management-Systemen und Regalsensoren bis hin zu Wearable-Geräten. Diese Vernetzung stellt einen reibungslosen Datenfluss zwischen den Systemen sicher, wodurch eine bessere Koordination und datenbasierte Entscheidungen möglich werden.

Im Lagerumfeld ermöglicht das IoT außerdem weitere entscheidende Funktionen:

- Echtzeit-Lagerverwaltung: IoT-Geräte wie RFID-Tags und Sensoren werden an Waren, Paletten oder Regalen angebracht. Dadurch lassen sich Bestände und Lagerorte in Echtzeit verfolgen. So können z. B. intelligente Regale mit Gewichtssensoren automatisch nachbestellen, wenn sich der Bestand dem unteren Grenzwert nähert.

- Überwachung der Umgebungsbedingungen: In Lagerbereichen integrierte Sensoren können Faktoren wie Temperatur, Luftfeuchtigkeit und Lichteinwirkung erfassen, die die Produktqualität beeinflussen. Dies ist vor allem in Lagern entscheidend, in denen empfindliche Waren wie Lebensmittel, Pharmazeutika oder Chemikalien gelagert werden.

- Verbesserte Nachverfolgung und Nutzung von Betriebsmitteln: Mithilfe von IoT-Technologie lassen sich zudem die im Lager genutzten Geräte und Fahrzeuge – etwa Gabelstapler und autonome mobile Roboter – nachverfolgen. Durch die Echtzeitüberwachung ihrer Nutzung und ihres Zustands können Smart Warehouses ihren Einsatz optimieren, Wartungen gezielter planen und Ausfallzeiten verringern.

- Erhöhte Arbeitssicherheit: Tragbare Sensoren können den Standort und die Bewegungen der Mitarbeiter im Verhältnis zu Robotern erfassen und so potenzielle Gefahrenquellen frühzeitig erkennen.

- Vorausschauende Wartung: Durch das Erfassen und Analysieren von Daten aus Maschinen und Anlagen können IoT-Geräte vorhersagen, wann Wartungsarbeiten erforderlich sind. Dies verhindert unvorhergesehene Ausfälle und ermöglicht einen durchgängigen Betrieb im Smart Warehouse.

Big Data, Künstliche Intelligenz (KI) und Machine Learning (ML)

Daten sind das Herzstück des Smart Warehousing. Sensoren und IoT-Geräte liefern Echtzeitdaten zu Lagerbeständen, Anlageneffizienz und Mitarbeiteraktivitäten. KI wertet diese Daten aus, um Trends vorherzusagen, Kommissionierwege zu optimieren und Ressourcen effizienter zu steuern. Machine-Learning-Algorithmen lernen fortlaufend aus den Daten und decken Verbesserungspotenzial auf.

- Bedarfsprognosen verhindern Fehlbestände, indem sie Lagerbedarfe frühzeitig erkennen

- KI optimiert Kommissionierwege und Lagerlayouts für maximale Effizienz

- Echtzeitdaten aus Sensoren erfassen den Standort und die Bewegung von Waren

- Interaktive Dashboards und visuelle Anzeigen versorgen Mitarbeiter in Echtzeit mit Daten über Lagerbestände und Auftragsabwicklung

Automatisierungs- und Robotertechnologien im Lager

Der Aufstieg des E-Commerce und die steigende Nachfrage nach schnelleren Lieferungen haben die zügige Einführung von Lagerautomatisierungstechnologien vorangetrieben. Diese Technologien treten in unterschiedlichen Ausführungen auf und decken jeweils verschiedene intralogistische Anforderungen ab. Einige der wichtigsten Beispiele für Automatisierungs- und Robotiktechnologien in Smart Warehouses sind:

Automatisierte Lager- und Abrufsysteme (AS/RS)

Automatisierte Lager- und Abrufsysteme zählen zu den Schlüsselelementen in Smart Warehouses. Gewöhnlich arbeiten sie unter der Steuerung eines Warehouse-Management-Systems und nutzen Roboter sowie computergesteuerte Mechanismen, um Waren ein- und auszulagern.

In Smart Warehouses sind AS/RS häufig mit weiteren automatisierten Lösungen wie fahrerlosen Transportsystemen, autonomen mobilen Robotern und fortschrittlichen Förderbandsystemen verknüpft, die Artikel zum und vom AS/RS transportieren. Diese Kombination ermöglicht einen durchgängigen Warenfluss im Lager und reduziert Verzögerungen und Engpässe.

Durch die Steigerung der Lagerdichte reduzieren diese Systeme den erforderlichen Platzbedarf erheblich und ermöglichen so eine schnellere Ein- und Auslagerung sowie letztendlich eine raschere Auftragsabwicklung.

Fahrerlose Transportsysteme und autonome mobile Roboter

Fahrerlose Transportsysteme (AGVs) und autonome mobile Roboter (AMRs) sind die Arbeitspferde moderner Smart Warehouses und übernehmen entscheidende Aufgaben bei der Materialhandhabung.

Der steigende Bedarf an Effizienz und Produktivität, vor allem im Zeitalter des E-Commerce, treibt die rasche Einführung dieser Roboter voran. Tatsächlich wird erwartet, dass fahrerlose Transportsysteme und autonome mobile Roboter einen bedeutenden Anteil bei der Lagerautomatisierung ausmachen und fast ein Viertel der voraussichtlich 4 Millionen bis 2027 installierten Lagerroboter stellen.

Fahrerlose Transportsysteme und autonome mobile Roboter steigern Effizienz und Produktivität, indem sie den innerbetrieblichen Warentransport automatisieren. Dadurch werden Materialflüsse beschleunigt, die Beförderungszeiten verkürzt und menschliche Mitarbeiter können sich anspruchsvolleren Aufgaben widmen.

Fahrerlose Transportsysteme (AGVs)

AGVs folgen in Lagern vorab festgelegten Routen mithilfe physischer Leitsysteme oder Markierungen, um sich zu orientieren. Dadurch sind sie sehr gut vorhersehbar und zuverlässig bei wiederkehrenden Aufgaben. Typischerweise kommen sie beim Transport schwerer Lasten in großen Lagerhallen zum Einsatz. Gängige Anwendungen sind der Transport von Rohstoffen zu Fertigungslinien, das Bewegen von Produkten in Lagerbereiche oder das Befördern fertiger Waren zu Versanddocks.

Autonome mobile Roboter (AMRs)

AMRs sind selbstnavigierende Roboter, die effizient Waren innerhalb des Lagers transportieren können. Im Gegensatz zu AGVs benötigen AMRs keine vorab festgelegten Routen. Sie verwenden Sensoren, Kameras und Kartierungstechnologien für die Orientierung im Lager und können ihren Weg in Echtzeit anpassen, um Hindernisse zu vermeiden, den effizientesten Pfad zu wählen und auf Änderungen der Lagerstruktur zu reagieren. AMRs sind besonders in E-Commerce-Fulfillment-Centern nützlich und können Seite an Seite mit menschlichen Mitarbeitern arbeiten, um deren Arbeitsbelastung zu verringern und die Produktivität zu steigern.

Automatisierte Sortiersysteme

Automatisierte Sortiersysteme erkennen und sortieren Produkte auf einem Förderband selbstständig und leiten sie anhand definierter Kriterien in verschiedene Lagerbereiche. Während sich die Artikel auf dem Band bewegen, werden sie mithilfe von Barcode-Scannern, RFID-Lesern oder optischen Erkennungstechnologien identifiziert. Nach der Identifizierung kippt, dreht, schiebt oder lässt das System die Artikel abfallen, um sie in den passenden Lagerbereich zu lenken.

Automatisierte Sortiersysteme können Tausende von Artikeln pro Stunde verarbeiten und sind damit ein wichtiger Bestandteil von Smart Warehouses. Diese hohe Verarbeitungsgeschwindigkeit ist unverzichtbar in Umgebungen mit großem Durchsatz, beispielsweise in E-Commerce-Fulfillment-Zentren, in denen Kundenbestellungen schnell abgewickelt werden müssen, um die Lieferanforderungen zu erfüllen.

Kollaborative Roboter

Kollaborative Roboter (oder Cobots) sind dazu konzipiert, menschliche Mitarbeiter bei repetitiven, anstrengenden oder sehr genauen Aufgaben wie Kommissionieren, Verpacken und Palettieren zu unterstützen. Dadurch können sich Menschen auf komplexere, wertschöpfende Tätigkeiten konzentrieren, die menschliche Fähigkeiten wie Problemlösung, Qualitätskontrolle, Wartung und Überwachung erfordern.

Goods-to-Person-Technologien (GTP)

Anstatt dass Mitarbeiter zur Ware gehen (ein traditionelles Verfahren, bekannt als „Person-to-Goods“), befördern Goods-to-Person-Technologien die Artikel direkt an den Arbeitsplatz, an dem sich die Person befindet. GTP-Systeme verwenden üblicherweise eine Kombination aus automatisierten Lager- und Abrufsystemen, Förderbändern und robotergestützten Shuttles, um Artikel zu holen und zu einer festen Station zu bringen. Mitarbeiter bleiben an ihrem Platz und konzentrieren sich auf wertschöpfende Aufgaben, was die Sicherheit und Produktivität optimiert.

Wearable-Technologie

Smart Warehouses setzen verstärkt auf Wearable-Technologien, um die Belegschaft zu unterstützen und deren Bewegungsfreiheit zu verbessern. Durch diese Geräte haben die Mitarbeiter die Hände frei und können in Echtzeit auf Systemdaten zugreifen, da sie nahtlos in Warehouse-Management-Systeme eingebunden sind. So wird eine schnellere und genauere Auftragsabwicklung ermöglicht. Ein hervorragendes Beispiel für Wearable-Technologie in Smart Warehouses sind tragbare Barcode-Scanner.

Tragbare Barcode-Scanner, wie sie von ProGlove angeboten werden, steigern die Effizienz und Genauigkeit bei Lageraufgaben erheblich. Dank ihres ergonomischen Designs können Mitarbeiter wichtige Informationen abrufen und Scan-Aufgaben überall im Lager ausführen. Durch die Einbindung tragbarer Scanner in den Arbeitsalltag optimieren Smart Warehouses ihre Arbeitsabläufe, verringern manuelle Dateneingaben und verbessern die Genauigkeit bei Bestandsverfolgung und Auftragsabwicklung.

Augmented Reality (AR) im Lager

Stellen Sie sich vor, wie Lagermitarbeiter Echtzeitanweisungen und Hilfestellungen erhalten, die direkt auf ihre physische Umgebung projiziert werden, während sie durch die Anlage gehen. Warehouse AR versetzt Mitarbeiter in die Lage, digitale Informationen wie Kommissionieranweisungen und Lagerpositionen auf die reale Welt zu legen, was entscheidende Materialhandhabungsaufgaben in Bezug auf Geschwindigkeit und Genauigkeit verbessert.

Durch den Einsatz von AR für visuelle Anleitungen gewinnen Lagermitarbeiter in vielfacher Hinsicht:

- Steigerung von Effizienz und Genauigkeit: AR-Technologie kann die effizientesten und sichersten Wege für Lagerpersonal festlegen. Indem sie exakt die Position von Artikeln im Lager hervorhebt und detaillierte Anweisungen zum Kommissionieren und Platzieren gibt, verringert AR unnötige Wege, reduziert potenzielle Fehler und beschleunigt die Auftragsabwicklung.

- Optimierung der Materialhandhabung und Kommissionierwege: Von der Wareneingangskontrolle bis zum Versand kann projizierte AR-Technologie Lagermitarbeiter durch Einlagerungs-, Kommissionier-, Verpackungs- und Bereitstellprozesse führen.

- Effiziente Bereitstellung an der Laderampe: AR-Leitlinien sorgen für eine optimale Organisation der Waren an der Verladestation, damit sie in der richtigen Reihenfolge geordnet und bereit für den Transport sind.

- Reduzierung kognitiver Belastung und Mitarbeiterstress: 79 % der Lagerarbeiter sorgen sich um hohe Arbeitsbelastungen und Stress. AR entlastet die Denkprozesse der Mitarbeiter und ermöglicht ihnen, sich stärker auf die jeweilige Aufgabe zu konzentrieren. Diese geringere kognitive Last führt zu weniger Ermüdung, weniger Fehlern und einer insgesamt höheren Arbeitszufriedenheit.

- Erhöhung der Arbeitssicherheit: AR steigert die Sicherheit im Lager, indem in Echtzeit vor Gefahren gewarnt und sichere Wege aufgezeigt werden. Durch die Anbindung an Lagersysteme und Fahrzeugsensoren bietet AR Abstands- und Kollisionswarnungen und führt die Mitarbeiter über sichere Routen, damit sie stark frequentierte Bereiche meiden können.

KOSTENLOSER DOWNLOAD: Ihr Leitfaden zu Augmented Reality im Lager [Jetzt abrufen]

LightGuide SpotGuide AR: Ein Beispiel für Warehouse-AR in der Praxis

LightGuides SpotGuideAR-Plattform ist ein hervorragendes Beispiel dafür, wie Augmented Reality die Abläufe in Lagern optimieren kann. Diese AR-Technologie fügt sich nahtlos in ProGloves tragbare Barcode-Scanner ein und schafft so eine wirkungsvolle Kombination für ein effizientes Materialhandling.

Mithilfe fortschrittlicher Projektionstechnologie leitet LightGuide AR die Mitarbeiter optisch zu bestimmten Lagerbereichen. Gleichzeitig liefern die tragbaren Scanner von ProGlove wichtige Informationen wie Artikelnummern, Mengen und Lagerorte direkt an die Hände der Mitarbeiter. Dieser kombinierte Ansatz stellt sicher, dass ihnen genau dort die richtigen Informationen zur Verfügung stehen, wo sie benötigt werden.

Darüber hinaus arbeitet die LightGuide-AR-Software mit 3D-Sensoren zusammen, um die Auswahl der richtigen Behälter zu bestätigen, und gibt haptisches Feedback über ProGlove-Geräte – eine leichte Vibration warnt den Benutzer, falls ein falscher Behälter angesteuert wird. So werden Fehler vermieden und die Arbeitsabläufe weiter optimiert.

Der menschliche Faktor im Smart Warehousing

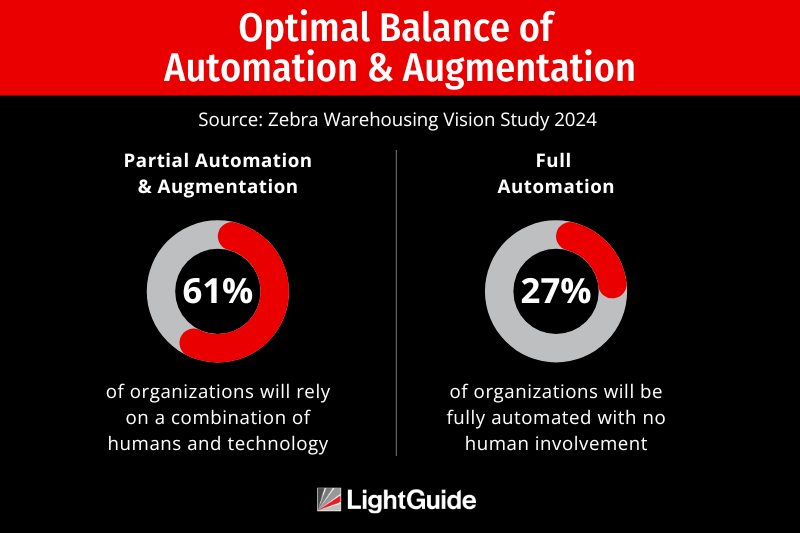

Mit dem zunehmenden Einsatz von Lagerautomatisierung gehen manche davon aus, dass menschliche Mitarbeiter überflüssig werden. Doch ein zentrales Ergebnis aus der Warehousing Vision Study von Zebra Technologies zeigt ein anderes Bild:

Während 27 % der Entscheidungsträger bis 2024 eine vollständige Automatisierung anstreben, planen die meisten (61 %) einen Ansatz zur Zusammenarbeit zwischen Mensch und Maschine. Dieses Ergebnis unterstreicht eine Zukunft, in der Technologie menschliche Fähigkeiten erweitert statt ersetzt.

Die Studie zeigte außerdem, dass Lagerpersonal und Entscheidungsträger in puncto Technologieeinsatz weitgehend übereinstimmen. Erstaunliche 73 % der Entscheidungsträger gaben an, dass die Ausstattung von Mitarbeitern an vorderster Front mit Technologie oberste Priorität hat. Zudem berichteten 83 % der Lagerarbeiter, sich durch den Zugang zu Technologie und Automatisierung stärker befähigt zu fühlen.

Wie Sie sehen, geht es bei der Lagerautomatisierung nicht nur darum, Mitarbeiter zu ersetzen – vielmehr sollen sie mit den nötigen Werkzeugen ausgestattet werden, um erfolgreich zu sein. Durch eine kollaborative Arbeitsumgebung und eine strategische Personalplanung können Smart Warehouses das Zusammenspiel aus menschlichen und technologischen Stärken optimal nutzen. Sehen wir uns an, wie das funktioniert:

- Zusammenarbeit zwischen Mensch und Maschine: Während Roboter repetitive Aufgaben mühelos bewältigen, bringen Menschen Fähigkeiten wie kritisches Denken, Problemlösungskompetenz und Entscheidungsfähigkeit ein. Sie können Ausnahmen bewältigen, unerwartete Situationen managen und den reibungslosen Betrieb automatisierter Systeme sicherstellen.

- Erweiterung menschlicher Fähigkeiten: Technologie wirkt als Kraftverstärker für menschliche Kompetenzen. Augmented Reality und Wearables können die Produktivität und Sicherheit steigern, indem sie freihändigen Zugriff auf Informationen und Anweisungen bieten. Darüber hinaus unterstützen KI-Tools bei komplexen Aufgaben, sodass sich die Mitarbeiter auf höherwertige Tätigkeiten konzentrieren können.

- Strategische Personalplanung: Automatisierung macht menschliche Arbeitskräfte nicht überflüssig, sondern verändert nur die Anforderungen an ihre Rollen. Mit einer gezielten Personalplanung können Lager herausfinden, welche Aufgaben sich am besten für die Automatisierung eignen und welche weiterhin menschliche Fähigkeiten erfordern.

Vorteile von Smart Warehousing

Der Einsatz von Smart-Warehouse-Technologien und -Strategien verschafft Unternehmen einen Wettbewerbsvorteil in der schnelllebigen Logistikbranche. Dies zeigt sich in zahlreichen Vorteilen wie höherer Effizienz, Präzision und Reaktionsfähigkeit.

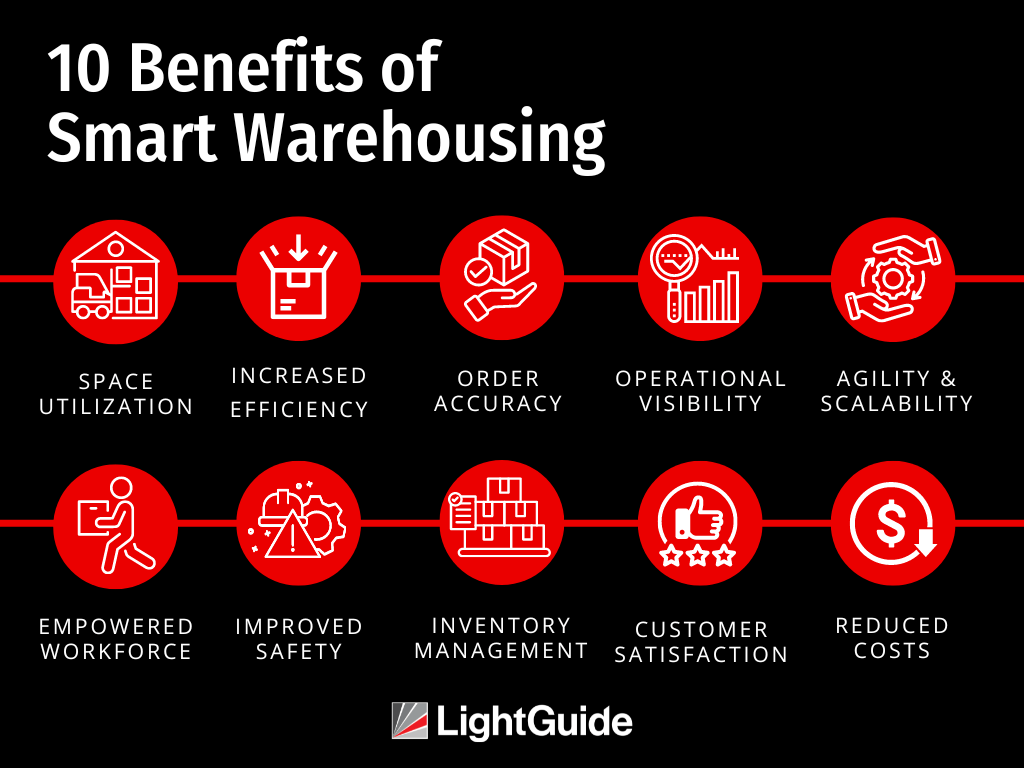

#1 Bessere Raumnutzung

Jeder Quadratmeter eines Lagers ist wertvolle Fläche. Smart Warehouses setzen auf intelligente Lagerlösungen und optimierte Layouts, um die Raumnutzung zu maximieren. Hochregallagersysteme und vertikale Umlaufsysteme ermöglichen eine effiziente Lagerung in einem kompakten Bereich.

Darüber hinaus können Warehouse-Management-Systeme historische Daten und Produkteigenschaften analysieren, um Kommissionierwege und Artikelplatzierungen zu optimieren, sodass die Lagerfläche besser genutzt und die Wege für die Mitarbeiter verkürzt werden. Durch diese optimale Raumnutzung lassen sich in Smart Warehouses mehr Waren lagern, ohne die physische Lagerfläche zu vergrößern. Das senkt die Lagerkosten und steigert die Gesamteffizienz.

#2 Steigerung der betrieblichen Effizienz

In herkömmlichen Lagern ohne Smart-Technologien entfällt ein großer Teil der täglichen Arbeit auf die Kommissionierung, Verpackung und den Versand. Diese manuellen Prozesse sind oft zeitaufwendig und fehleranfällig; ein beträchtlicher Teil der Kommissionierzeit wird allein für die Wegstrecken zwischen den Lagerplätzen verschwendet.

Untersuchungen von Amware Fulfillment zeigen: Wegzeiten sind der größte Feind bei einer effizienten Kommissionierung. Sie können bis zur Hälfte der gesamten Kommissionierzeit ausmachen und die Auftragsabwicklung verzögern.

Durch die Automatisierung sich wiederholender Aufgaben und das Verschlanken der Abläufe reduzieren Smart Warehouses unnötige Zeit- und Arbeitsaufwände für Lagerpersonal, was schnellere Auftragsabwicklungen, höhere Termintreue und geringere Betriebskosten zur Folge hat.

#3 Verringerung der Fehlerquote

In Lagern gibt es zahlreiche komplexe Abläufe, die alle ein potenzielles Fehlerrisiko bergen. Laut einer Umfrage unter 200 Händlern des Technologieanbieters Stitch Labs für Lagerbestandsmanagement werden zwei Drittel (63 %) aller Probleme bei Bestand oder Auftragsabwicklung durch menschliche Fehler in manuellen Prozessen verursacht.

Besonders bei der Materialhandhabung treten häufig Fehler auf. Kommissionierfehler, die durchschnittlich 20–60 US-Dollar kosten, können sich schnell summieren und im Laufe der Zeit die Rentabilität schmälern. Untersuchungen weisen darauf hin, dass Unternehmen rund 20 % ihres Betriebsbudgets aufwenden müssen, um menschliche Fehler zu beheben und ihre Folgen auszugleichen.

Smart Warehouses reduzieren diese Fehler, indem sie fortschrittliche Technologien und Automatisierung einsetzen, um die Mitarbeiter zu unterstützen. Echtzeitdaten über Bestände und Produktstandorte leiten die Mitarbeiter durch den gesamten Abwicklungsprozess und stellen so sicher, dass Artikel korrekt ausgewählt werden.

#4 Höhere Transparenz für bessere Entscheidungen im Betriebsablauf

Smart Warehouses nutzen ein Netzwerk aus Sensoren, RFID-Tags und weiteren vernetzten Technologien, um Echtzeitdaten und Erkenntnisse zu Lagerbeständen, Arbeitsleistung und den gesamten Lagerprozessen zu liefern. Diese Transparenz ermöglicht fundiertere Entscheidungen in Bezug auf Lagerabläufe, Ressourceneinsatz und Strategien zur Lagerbestandsverwaltung.

#5 Mehr Agilität und Skalierbarkeit

Durch datenbasierte Erkenntnisse können Smart Warehouses Bedarfsschwankungen vorab erkennen und ihre Abläufe anpassen, was schnellere Reaktionszeiten und eine höhere Kundenzufriedenheit ermöglicht.

#6 Befähigte Belegschaft

Durch den Einsatz kollaborativer Automatisierung und augmentierender Technologien können Smart Warehouses sich wiederholende und körperlich anstrengende Aufgaben vereinfachen. So wird wertvolles menschliches Potenzial freigesetzt, damit Mitarbeiter sich auf höherwertige Tätigkeiten konzentrieren können, die kritisches Denken und Problemlösungsfähigkeiten erfordern. Beispiele hierfür sind die Verwaltung komplexer Aufträge, die Überwachung von Abwicklungsprozessen und die Qualitätssicherung. Dieser Wandel stärkt die Mitarbeiter, fördert ihre Motivation und steigert die Effizienz und Anpassungsfähigkeit des Lagers.

#7 Erhöhte Sicherheit

Smart Warehouses erhöhen die Arbeitssicherheit deutlich, ein zentrales Anliegen in einer Branche, in der das U.S. Bureau of Labor Statistics für 2021 etwa 5,5 Verletzungen pro 100 Vollzeitbeschäftigte meldet. Im Folgenden einige Aspekte:

- Datenbasierte Sicherheitsverbesserungen: Smart Warehouses nutzen Datenanalysen, um Arbeitsbedingungen zu beobachten und zu bewerten. Durch das Identifizieren von Mustern und Risikobereichen können Vorgesetzte gezielt Anpassungen an Abläufen und Prozessen vornehmen, etwa durch eine veränderte Lageranordnung zur Verringerung von Engpässen oder eine Umgestaltung von Aufgaben, um gefährliche Tätigkeiten zu minimieren.

- Roboter für gefährliche Aufgaben: Roboter sind entscheidend, um die körperliche Belastung für menschliche Mitarbeiter zu verringern, indem sie anstrengende und monotone Arbeiten übernehmen. Beispielsweise können Roboter schwere Hebetätigkeiten, den Transport und das Sortieren von Waren ausführen, die in traditionellen Lagern häufig zu Verletzungen führen.

- AR-gestützte Kommissionierwege: AR-Systeme projizieren visuelle Warnungen und Sperrbereiche direkt ins Sichtfeld der Mitarbeiter und machen so auf Gefahren wie fahrende Gabelstapler und AMRs aufmerksam.

#8 Effektives Bestandsmanagement

Mit dem Wachstum des E-Commerce ist der Bedarf an präzisem Lagerbestandsmanagement gestiegen. Dank der Transparenz, die Smart-Warehouse-Systeme bieten, können Lieferanten Kunden Echtzeitinformationen zur Warenverfügbarkeit bereitstellen. Außerdem lassen sich historische Verkaufsdaten und Analysen nutzen, um künftigen Bedarf vorherzusagen und Fehlbestände zu vermeiden.

#9 Höhere Kundenzufriedenheit und -bindung

Eine pünktliche und korrekte Auftragsabwicklung steigert die Zufriedenheit der Kunden. Diese Verlässlichkeit fördert Wiederholungskäufe, sorgt für positive Bewertungen und erhöht den Umsatz, was sich unmittelbar positiv auf die Rentabilität auswirkt.

#10 Geringere Betriebskosten

Um die Betriebskosten im Lager zu senken, ist ein strategischer Ansatz nötig, der moderne Technologien und qualifiziertes Personal einbindet. Smart Warehouses erreichen dies, indem sie jeden Prozessschritt optimieren. Intelligente Systeme reduzieren Fehler und nicht wertschöpfende Tätigkeiten, während ein optimiertes Lagerlayout die Raumnutzung steigert und den Bedarf an zusätzlicher Lagerfläche verringert.

Durch die Verbindung menschlicher Fähigkeiten mit intelligenter Automatisierung verbessern Smart Warehouses die Ressourcennutzung und senken die laufenden Betriebskosten, sodass sich Unternehmen stärker auf Wachstum und Profitabilität konzentrieren können.

Ausblick: Die Zukunft des Smart Warehousing

Die Zukunft der Lagerhaltung ist zweifellos „smart“ und setzt auf intelligente, vernetzte Systeme, um eine effizientere, anpassungsfähigere und kundenzentrierte Lieferkette zu schaffen.

Getrieben von schnellen technologischen Fortschritten und sich ändernden Marktanforderungen wird sich Smart Warehousing stetig weiterentwickeln. Weitere Verbesserungen in den Bereichen Robotik und erweiterte Intelligenz werden die Grenzen von Effizienz und Reaktionsfähigkeit verschieben, indem sie ein intelligentes Bestands- und Auftragsmanagement ermöglichen. Diese Neuerungen werden Smart Warehouses zu einer schnelleren Auftragsabwicklung, höherer Genauigkeit und einem stärkeren Wettbewerbsvorteil verhelfen.

Indem sie Veränderungen annehmen, in passende Technologien investieren und ihre Belegschaft qualifizieren, können Lagerverantwortliche im dynamischen Umfeld des On-Demand-Fulfillments wettbewerbsfähig bleiben.

Bereit, Ihr Lager mit modernster Technologie zu revolutionieren?

Kontaktieren Sie uns noch heute, um die transformative Wirkung von LightGuides AR-Lösungen für Lagerprozesse zu entdecken.