LightGuide + Lightning eMotors Kabelbaumverlegung für Elektrofahrzeuge

50%Verringerung der Taktzeit |

75%Verringerung der Schulungszeit |

Einleitung

Lightning eMotors ist eines der führenden Unternehmen, das die Fertigung von Elektrofahrzeugen (EV) und deren Elektrifizierung für Flotten grundlegend verändert. Das Unternehmen entwickelt, konstruiert, individualisiert und produziert Lösungen für emissionsfreie Fahrzeuge (ZEV) in mittelschweren behördlichen und kommerziellen Flotten. Von Lieferwagen und Shuttle-Bussen bis hin zu Kleinbussen und mehr werden bestehende Verbrennerfahrzeuge in batterieelektrische Fahrzeuge der Zukunft umgewandelt.

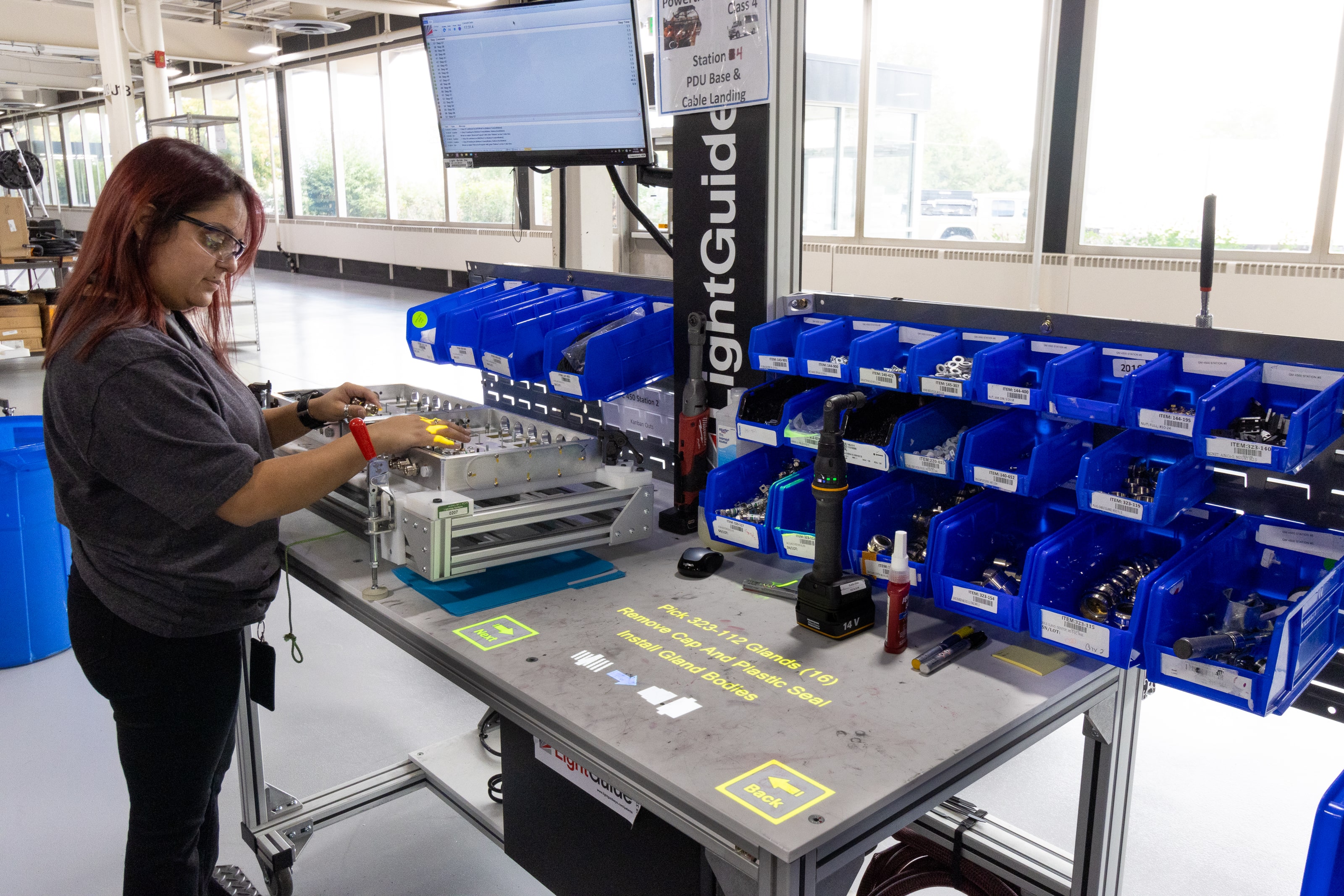

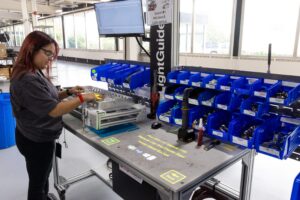

Um sein Engagement für Innovation weiter voranzutreiben und der steigenden Kundennachfrage gerecht zu werden, erweiterte Lightning eMotors im Jahr 2021 seine Produktionsstätte und investierte in neue Anlagen, um die Fertigungskapazität zu verdoppeln. Im Rahmen dieser Erweiterung integrierte das Unternehmen fortschrittliche Fertigungs- und Automatisierungstechnologien, darunter auch LightGuides projizierte Augmented-Reality-(AR)-Workflow-Plattform, an mehreren Arbeitsstationen und Montagelinien in der gesamten Anlage.

Nach der Einführung von LightGuide hat Lightning eMotors die Schulungs- und Montageabläufe optimiert und dadurch bahnbrechende Ergebnisse in Bezug auf Qualität, Produktivität und betriebliche Agilität erzielt. So kann das Unternehmen effizienter auf den Bedarf reagieren. Die Taktzeit sank um bis zu 50 % gegenüber den ursprünglichen Montagezeiten, und die Schulungszeit wurde um 75 % reduziert. Durch diese Verbesserungen profitierte Lightning eMotors zudem von Kosteneinsparungen, höherer Sicherheit und reduziertem Stress bei den Mitarbeitern.

Die Herausforderung

Während sich die Automobilbranche wandelt, um die EV-Produktion zu beschleunigen, stehen Hersteller vor der Herausforderung, Abläufe anzupassen und Mitarbeiter in neuen Standards für die sichere Herstellung von EV-Komponenten zu schulen. Um auf dem Markt wettbewerbsfähig zu bleiben und die Produktion entsprechend der Nachfrage zu skalieren, identifizierte Lightning eMotors Möglichkeiten, hochvariable, komplexe Arbeitsabläufe weiter zu optimieren und so Qualität, Effizienz und Agilität zu steigern.

Bei der Suche nach Lösungen, die die Abläufe weiter verbessern könnten, erkannte das Team von Lightning eMotors schnell den Bedarf an einer umfassenden und vielseitigen Lösung, die mehrere Werksprozesse wie Kommissionierung, Handhabung, Montage und Schulung unterstützen kann. In Zusammenarbeit mit dem LightGuide-Vertriebspartner DSI Innovations entdeckte Lightning eMotors die projizierte AR-Workflow-Plattform von LightGuide und erkannte sofort den Vorteil von AR-Arbeitsanweisungen für eine Vielzahl von Anwendungen.

Die Lösung

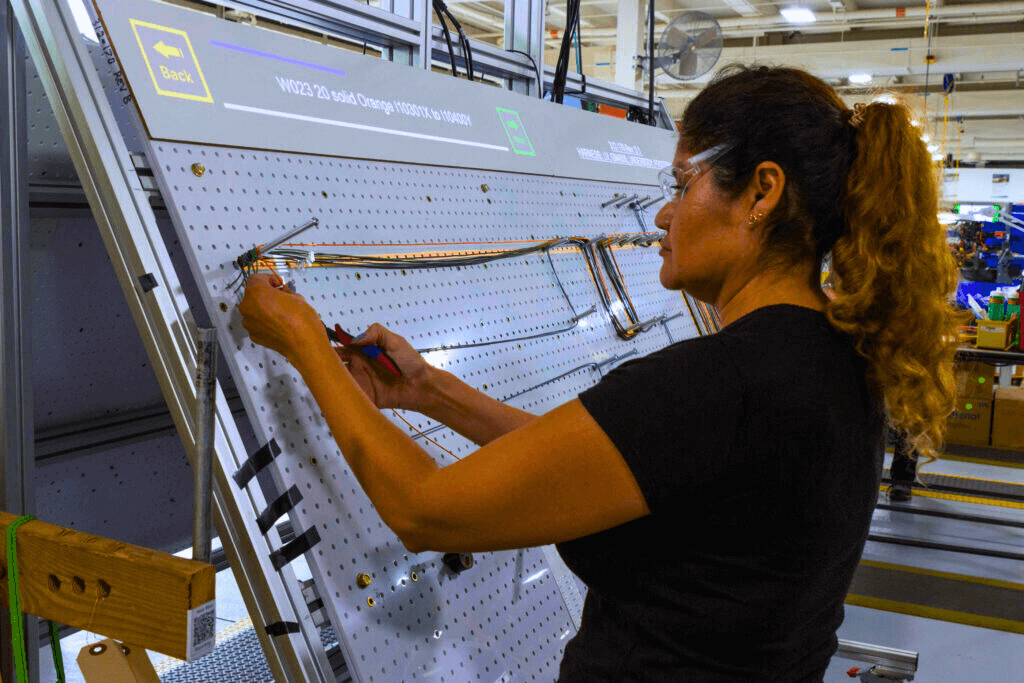

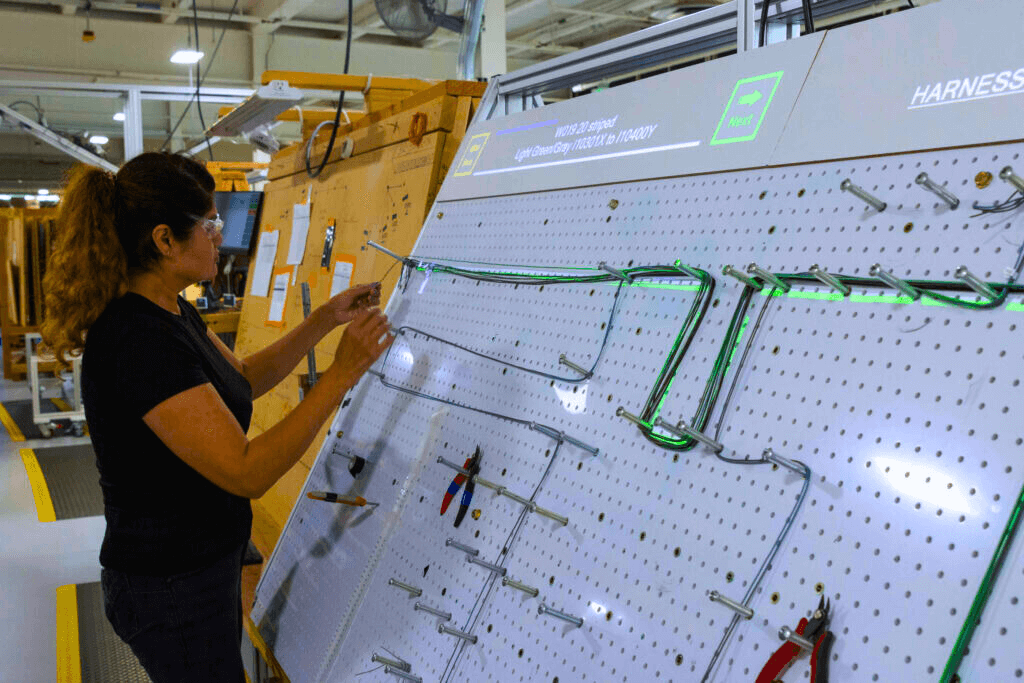

Lightning eMotors erkannte umgehend den Vorteil, mithilfe von LightGuides projizierten AR-Arbeitsanweisungen drei Montageprozesse zu standardisieren und zu optimieren: Das DC-Schnelllademodul, die Hochspannungs-Stromverteilungseinheit (PDU) sowie eine große Bandbreite an Niederspannungs-Kabelbäumen. Indem Arbeitsanweisungen in eine Reihe visueller Hinweise umgewandelt und direkt auf die Arbeitsstationen projiziert wurden, konnte das Unternehmen die Mitarbeiter in Echtzeit durch komplexe Montageabläufe für Kabelbäume und andere kritische Komponenten leiten. Zusätzlich zeigt ein zweiter Bildschirm an einigen Arbeitsplätzen Fotos, Diagramme oder Videoclips, um bestimmte Montageschritte zu verdeutlichen. Dieser Ansatz erleichterte nicht nur die Standardisierung der Prozesse, sondern führte auch zu erheblichen Verbesserungen bei Fehlerquoten, Taktzeiten und der Sicherheit für Bediener und Endnutzer.

„Die Arbeitsanweisungen werden genau dort eingeblendet, wo Sie Ihr Produkt herstellen“, erklärt Brandon Taylor, Senior Process and Manufacturing Engineer bei Lightning eMotors. „Dadurch verbringen Mitarbeiter weniger Zeit mit dem Blick auf ausgedruckte Anweisungen oder anderen unnötigen Aufwand, weil man die Aufmerksamkeit genau dorthin lenkt, wo sie hingehört.“

Erfahrungsberichte

„[LightGuide] platziert Arbeitsanweisungen genau dort, wo Sie Ihr Produkt bauen. Dadurch verkürzt sich die Zeit, in der man auf gedruckte Anleitungen schauen muss, denn der Fokus liegt genau dort, wo die Aufmerksamkeit der Mitarbeiter gefragt ist."

Mit einer Belegschaft, die über unterschiedliche Hintergründe und verschiedene Erfahrungsstufen in der EV-Fertigung und Bauteilmontage verfügt, spielte LightGuide eine entscheidende Rolle dabei, bei Lightning eMotors Erfahrungsunterschiede zu überbrücken. Durch die Standardisierung von Abläufen und umfassende Anleitungen ermöglichte LightGuide jedem Mitarbeiter, sein Potenzial zu entfalten und höchste Qualitäts- und Produktivitätsniveaus zu erreichen.

Die Möglichkeit, komplexe Abläufe in eine Abfolge leicht nachvollziehbarer Schritte zu unterteilen, machte es überflüssig, dass Mitarbeiter den gesamten Prozess auswendig lernen müssen. Mit einem „no faults forward“-Ansatz stellte LightGuide zudem sicher, dass jeder Schritt im Prozess korrekt ausgeführt wurde, bevor die Bediener zum nächsten Arbeitsschritt übergehen konnten. Ein Beispiel hierfür ist die Auswahl der Kabel für die Kabelbaummontage. Wenn auf eine andere Kabelfarbe gewechselt werden muss, verlangt das LightGuide-System vom Techniker, den Barcode auf der Kabelspule zu scannen, um die korrekte Kabelfarbe zu bestätigen. Infolgedessen konnten sich die Mitarbeiter besser konzentrieren, Stress reduzieren, und mehr Freude an ihrer Arbeit finden, was ihnen eine genauere und effizientere Ausführung ihrer Aufgaben ermöglichte.

Um die Mitarbeiter bei komplexen Fertigungsprozessen besser zu unterstützen und ihr Vertrauen zu stärken, unternahm Lightning eMotors proaktive Schritte, um sie auf LightGuide-Arbeitszellen zu versetzen. In diesem Zuge konnte das Unternehmen einen weniger erfahrenen Mitarbeiter gezielt unterstützen. Dieser Mitarbeiter kam aus einem fachfremden Bereich und hatte Bedenken, durch Fehler die Sicherheit zu gefährden. In dem Bewusstsein, dass ein gründlich angeleiteter Prozess für diesen Mitarbeiter entscheidend sein würde, versetzte das Management ihn umgehend in eine LightGuide-Arbeitszelle. Die umfassenden Anleitungen von LightGuide nahmen dem Mitarbeiter nicht nur die Angst vor Fehlern, sondern verliehen ihm auch ein Gefühl von Sicherheit und Stolz auf seine Fähigkeiten als wertvolles Teammitglied.

Da die Mitarbeiter nun mehr Zeit auf die eigentliche Aufgabe verwenden und weniger Energie darauf verwenden, Abläufe aus dem Gedächtnis abzurufen, konnten sich Taktzeiten und Produktionskapazität verbessern, während die Mitarbeiter Lean-Prinzipien in ihren Arbeitsalltag integrierten. Durch die gesteigerte Konzentration verringerte sich zudem das Risiko von Sicherheitsrisiken und Fehlern bei der Montage, was letztlich zu einem sichereren Endprodukt führte. Dies ist besonders bei Hochvolt-Baugruppen entscheidend.

Beschleunigte Einführung von Arbeitsanweisungen

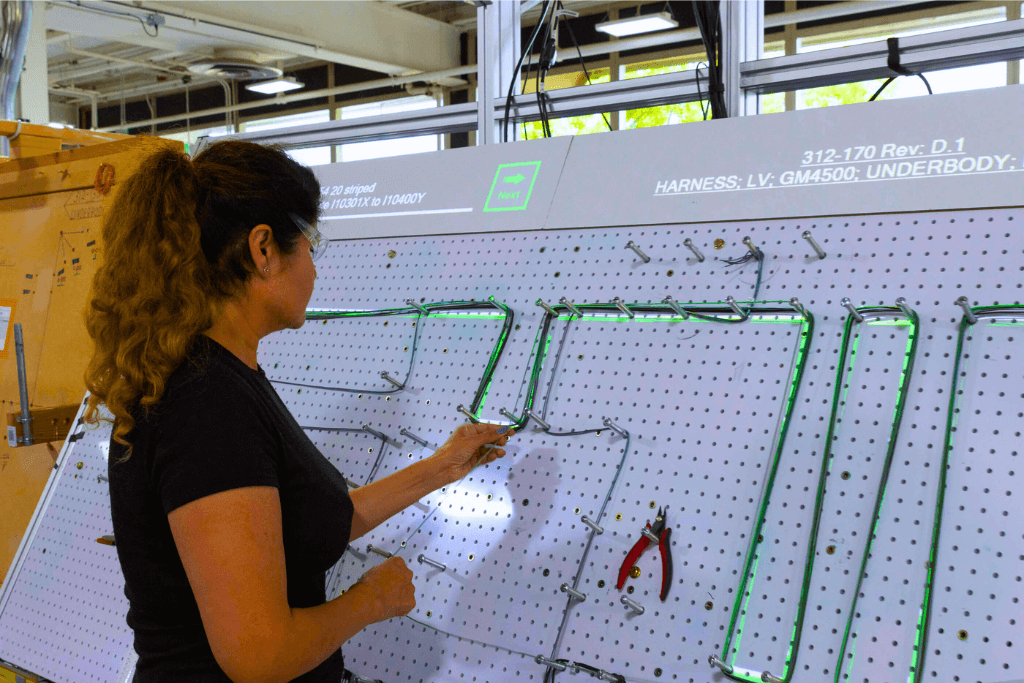

Aufgrund der Vielzahl verschiedener Kabelbäume in Lightning-Produkten war es besonders wichtig, neue Arbeitsanweisungen für jeden Kabelbaum oder bei Änderungen an bestehenden Konstruktionen effizient erstellen zu können. Taylor arbeitete gemeinsam mit den technischen Experten von LightGuide an der Entwicklung eines Softwaretools, das eine Tabellenkalkulation einliest und umgehend in die projizierten Anweisungen umwandelt, welche zum Aufbau eines Kabelbaums benötigt werden – inklusive Linien, die zeigen, wo jedes Kabel auf dem Board verlegt werden muss.

„Früher haben wir bis zu drei Tage damit verbracht, spezielle Layout-Boards für Kabelbäume zu entwerfen und zu bauen“, erklärt Taylor. „Heute muss ich nur noch Koordinaten in eine Tabelle mit Kabelspezifikationen eintragen, die ich von unserem Engineering-Team erhalte, und das Softwaretool von LightGuide erledigt den Rest in wenigen Sekunden. Außerdem kann ich an den Koordinatendaten an meinem Schreibtisch arbeiten, was bedeutet, dass ich während der Entwicklung der Anweisungen keine wertvolle LightGuide-Station blockiere.“

Verbesserte Schulungseffektivität

Aufgrund der rasanten Innovation in der EV-Fertigung und den unterschiedlichen Erfahrungsstufen der Mitarbeiter sind Schulungsprozesse oft komplex und zeitaufwendig. Neben der Fehlervermeidung und Gewährleistung der Sicherheit zielt das Schulungsprogramm von Lightning eMotors darauf ab, die Lernkurve für das Beherrschen komplexer manueller Aufgaben zu verkürzen.

Da Lightning eMotors das Potenzial von AR erkannt hatte, interaktive Schulungserlebnisse zu ermöglichen, die Produktionsprozesse simulieren, begann das Unternehmen zudem, LightGuides projizierte AR-Software einzusetzen, um die Effektivität seiner Schulungsprogramme zu steigern. Dadurch konnten Mitarbeiter schneller und mit weniger Aufsicht in den Arbeitszellen eingesetzt werden, da die Technologie umfassende Anleitungen bot und das Vertrauen der Mitarbeiter in ihre Fähigkeit stärkte, Aufgaben sicher und erfolgreich zu erledigen.

Erfahrungsberichte

„LightGuide hilft wirklich den Menschen, die das noch nie gemacht haben, und unterstützt sie beim Einstieg in den Prozess.“

„LightGuide hilft wirklich den Menschen, die das noch nie gemacht haben, und unterstützt sie beim Einstieg in den Prozess“, sagte Brandon Taylor.

Seit die projizierte AR in die Schulungsprogramme integriert wurde, konnte Lightning eMotors traditionelle und funktionsübergreifende Schulungsmethoden verbessern und die Trainingszeit von einem halben Tag auf etwa eine Stunde reduzieren. Dadurch war das Unternehmen in der Lage, mehr Ressourcen in die Identifizierung weiterer Optimierungsmöglichkeiten für seine Unternehmensstrategie zu investieren.

Die Ergebnisse

- Eine Verringerung der Taktzeit um bis zu 50 % gegenüber den ursprünglichen Montagezeiten

- Eine Verkürzung der Schulungszeit um 75 % auf etwa eine Stunde, bei gleichzeitig gesteigerter Gesamteffizienz des Trainings

- Geführte Arbeitsabläufe führten zu einer höheren Sicherheit und verringerten den Stress der Mitarbeiter

- Steigerung von Effizienz und Produktionskapazität sowie Kosteneinsparungen, da unnötige Nacharbeit und Produktivitätsverluste durch Fehler reduziert wurden

„Diese Systeme verleihen uns ein Maß an Raffinesse, das unsere Kunden beeindruckt“, schließt Taylor. „Sie geben uns Vertrauen in unsere Arbeit.“

Erfahrungsberichte

„[LightGuide]-Systeme verleihen uns ein Maß an Raffinesse, das unsere Kunden beeindruckt. Sie geben uns Vertrauen in unsere Arbeit.“

Durch die Nutzung der Möglichkeiten der projizierten Augmented-Reality-(AR)-Plattform von LightGuide erzielte Lightning eMotors einen deutlichen Zuwachs an Gesamtleistung und verfeinerte seine Fertigungs- und Schulungsprozesse. Diese strategische Umsetzung festigte nicht nur das Engagement für hohe Qualitäts- und Sicherheitsstandards, sondern steigert auch die Wettbewerbsfähigkeit des Unternehmens in der Elektrofahrzeugbranche.

Verwandte Inhalte: 3 Einsatzmöglichkeiten von Augmented Reality in der Automobilfertigung