Die Elektronikfertigung ist eine schnelllebige Branche. Die Zeiten, in denen man Monate zur Vorbereitung eines neuen Produktlaufs hatte, sind längst vorbei, und die Fertigungsprozesse müssen so ausgelegt sein, dass die nächste Generation smarter Geräte und Data-Center-Infrastruktur in kürzester Zeit produziert werden kann.

Darüber hinaus werden die Produkte immer komplexer, die Qualifikationslücke wächst, und die Hersteller stehen vor der Aufgabe, die Produktion zu steigern und die Qualität zu erhöhen, um der steigenden Nachfrage gerecht zu werden – und das alles, während sie mit Komponentenknappheit zu kämpfen haben und die Recyclingprogramme für Elektroschrott hochfahren.

Dies setzt Elektronikhersteller stark unter Druck, Arbeitsanweisungen so schnell wie nie zuvor zu aktualisieren und Mitarbeiter für die vielfältigen Varianten zu schulen. Um diesen Herausforderungen einen Schritt voraus zu sein, setzen Elektronikhersteller auf Augmented Reality (AR), um:

- Das Einführen standardisierter Arbeitsanweisungen zu beschleunigen

- Die Wirksamkeit von Schulungen zu steigern

- Montageprozesse für eine verbesserte Qualitätskontrolle zu standardisieren

- Die Komplexität von Reparaturen zu verringern

- Die Recyclingprozesse für Elektronik zu optimieren

Aktuelle Situation der Elektronikfertigung + 5 Herausforderungen, die AR lösen kann

- Aktualisierung von Arbeitsanweisungen für neue Produkteinführungen

- Hohe Fluktuation und unzureichende Schulung

- Qualitätskontrolle

- Die Komplexität von Reparaturen meistern

- Reduzierung von Elektroschrott und Aufbau einer nachhaltigen Lieferkette

Herausforderung #1: Aktualisierung von Arbeitsanweisungen für neue Produkteinführungen

Der Wandel in den Verbraucherpräferenzen zwingt Elektronikunternehmen dazu, neue Produkte schneller als je zuvor auf den Markt zu bringen. Kürzere Produktlebenszyklen in Kombination mit einem immer höheren Innovationsgrad führen zu einem regelrechten Boom bei der Anzahl von Produkten und ihren Varianten. So sind beispielsweise iPhones mit unterschiedlichen Kapazitäten, Funktionen und Farben stark individualisiert, was in der Elektronikfertigung zu einer Vielzahl komplexer Varianten führt.

Um die Produktionsziele (und die Qualitätsstandards) zu erfüllen, müssen Elektronikhersteller ihre Standardarbeitsanweisungen aktualisieren, neue Arbeitsanweisungen erstellen und die Mitarbeiter für neue Produkte und Variationen schulen.

Traditionell wurden Arbeitsanweisungen in Form von Handbüchern oder auf Computerbildschirmen bereitgestellt. Solche Lösungen sind nicht nur schwer in großem Maßstab zu aktualisieren, sondern auch ineffizient. Wenn Mitarbeiter ständig in Handbücher oder auf Bildschirme schauen müssen, sind sie von ihrer eigentlichen Arbeit abgelenkt. Das führt zu Unwirtschaftlichkeiten wie längeren Durchlaufzeiten, erhöhter Fehleranfälligkeit und letztendlich zu geringeren Ausbeuten.

Wie AR Arbeitsanweisungen standardisiert, vereinfacht und absichert

Viele Elektronikhersteller betreiben mehrere Fabriken und Standorte, die bei jeder Produkteinführung auf den neuesten Stand gebracht werden müssen. Wenn neue Designs in die Produktion eingeführt werden, ermöglichen die besten Augmented-Reality-Lösungen den Elektronikherstellern, Arbeitsanweisungen zu aktualisieren und sie in allen Werken konsistent bereitzustellen, sodass jeder Mitarbeiter an jedem Standort mit dem gleichen Anweisungssatz arbeiten kann.

AR wandelt zudem Textanweisungen in visuelle Hinweise um, die auf jede Arbeitsfläche projiziert werden können. So lassen sich seitenweise komplexe Arbeitsanweisungen in visuelle, schrittweise Anleitungen umsetzen, die leicht zu verstehen und zu befolgen sind. Wenn die Arbeitsanweisungen auf einer Arbeitsfläche dargestellt werden, sind Montageanweisungen wesentlich schneller und einfacher zu erfassen als beim Lesen von Anweisungen auf einem Bildschirm oder einem Papierdokument.

VERWANDTE ARTIKEL:

- 3 Gründe, warum AR das Erstellen von Arbeitsanweisungen erleichtert

- Digitale Arbeitsanweisungen erklärt: Der ultimative Leitfaden

- 6 Tipps zum Verfassen praxisnaher Arbeitsanweisungen

Herausforderung #2: Hohe Fluktuation & Unzureichende Schulung

Die Fluktuation in der Belegschaft sorgt dafür, dass die Produktivität in der Elektronikfertigung häufig dauerhaft niedrig bleibt. Oft werden Mitarbeiter mithilfe von Erfahrungswissen geschult, das von erfahrenerem Personal weitergegeben wird. Diese Methode weist jedoch immer Lücken auf. Und mit dem Ausscheiden älterer Mitarbeiter wird es zunehmend schwieriger, auf dieses Erfahrungswissen zurückzugreifen.

Die Notwendigkeit, Mitarbeiter ständig neu zu schulen, erschwert es Elektronikherstellern, ihre Qualitätsstandards zu halten. Um wettbewerbsfähig zu bleiben, müssen sie eine Methode finden, umfassende Schulungen und Anleitungen so bereitzustellen, dass die Mitarbeiter langfristig im Unternehmen bleiben. Das Training muss außerdem effizient und schnell sein, um mit den häufigen Produktänderungen Schritt halten zu können.

Wie AR das Training verbessert

Veraltete, „klassische“ Methoden der Mitarbeiterschulung werden den Hightech-Anforderungen der Elektronikhersteller nicht gerecht. Durch das Projizieren von Arbeitsanweisungen direkt auf jede Arbeitsfläche vereinfacht AR komplexe manuelle Abläufe und beschleunigt das Training, die Weiterqualifizierung sowie das Umlernen von Mitarbeitern. So verkürzt sich die Einarbeitungszeit für neue und umversetzte Mitarbeiter, und sie können vom ersten Tag an ihre Ziele in Bezug auf Produktivität und Qualität erreichen.

- Interaktive Simulationen: AR-Schulungsmodule ahmen reale Situationen nach, sodass Mitarbeiter praktische Erfahrungen in einer kontrollierten Umgebung sammeln können. Durch diese direkte Erfahrung steigt ihre Motivation und Lernerfolg, sodass sie Inhalte besser verstehen.

- Echtzeit-Anleitung und Feedback: Wenn Mitarbeiter eine neue Aufgabe erlernen, kann AR genutzt werden, um ihnen sofort Rückmeldungen zu geben. So erkennen sie Fehler umgehend und können sie korrigieren, wodurch die Lernkurve verkürzt wird und die Einarbeitungszeit für neue Fähigkeiten abnimmt.

- Individuelle Schulungen: Angepasste Schulungsmodule können auf bestimmte Entwicklungsbedarfe zugeschnitten werden, sei es die Montage eines neuen Produkts, die Sicherstellung von Qualität oder das Erlernen von Sicherheitsrichtlinien.

VERWANDTER ARTIKEL: Wie man mithilfe von Augmented Reality Mitarbeiter weiterqualifiziert

Herausforderung #3: Qualitätskontrolle

Da Elektronikunternehmen einen Großteil ihrer Fertigung auslagern, stehen Vertragshersteller, Reparaturbetriebe und Recyclingzentren unter Druck, extrem niedrige Fehlerraten zu gewährleisten, um ihre Verträge zu behalten. Sind die Prozesse und Arbeitsanweisungen für jedes Produkt und jede Variante nicht standardisiert, lässt sich über mehrere Fertigungsstandorte hinweg keine einheitliche Qualität sicherstellen. Zudem führt eine hohe Fluktuation zwangsläufig zu Qualitätsproblemen, wenn kein lückenloses Schulungsprogramm und klare, schrittweise Anleitungen für jede Montage-, Reparatur- oder Recyclingaufgabe vorhanden sind.

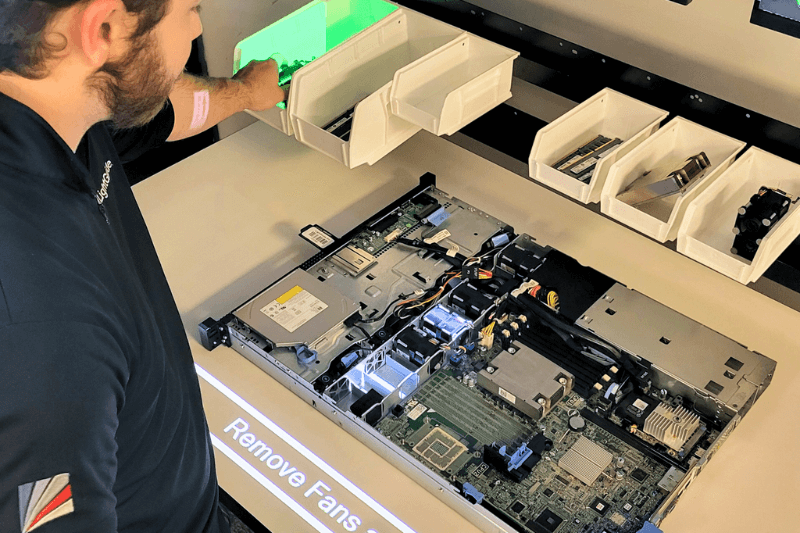

Wie AR die Qualitätskontrolle verbessert

Die projizierte AR-Software von LightGuide verändert manuelle Prozesse, indem sie digitale Schritt-für-Schritt-Arbeitsanweisungen direkt auf die Arbeitsfläche des Mitarbeiters projiziert und dadurch die Abläufe standardisiert sowie Fehler verhindert. In Verbindung mit 3D-Sensoren und Kamerasystemen erkennt und verhindert das System Fehler in Echtzeit und erfasst gleichzeitig Daten und Erkenntnisse zur Mitarbeiterleistung und Produktqualität.

Dieser „No-Fault-Forward“-Ansatz stellt sicher, dass jeder Arbeitsschritt korrekt abgeschlossen wird, bevor der Mitarbeiter zum nächsten Schritt übergehen kann, und integriert Qualität in den Fertigungsprozess, was nicht nur zu höheren Ausbeuten, sondern auch zu verkürzten Durchlaufzeiten führt.

Von dem Moment, in dem ein Mitarbeiter seine Schicht beginnt, bis zum Abschluss einer Montage oder Reparatur, ermöglicht die AR-Plattform von LightGuide Elektronikherstellern, Echtzeitbetriebsdaten zu erfassen und damit eine vollständige digitale Rückverfolgbarkeit der Fertigungshistorie eines Produkts zu gewährleisten. Diese Transparenz bei manuellen Prozessen und Abläufen kann genutzt werden, um Optimierungsmöglichkeiten für eine höhere Effizienz aufzuzeigen und Qualitätsprobleme rasch zu erkennen und zu beheben. Mit der Fähigkeit, Prozesse zu verbessern, können auch Vertragsfertiger gegenüber ihren OEM-Partnern nachweisen, dass sie Spezifikationen zuverlässig erfüllen.

ZUSÄTZLICHER ARTIKEL: Das Potenzial der Rückverfolgbarkeit in der Fertigung

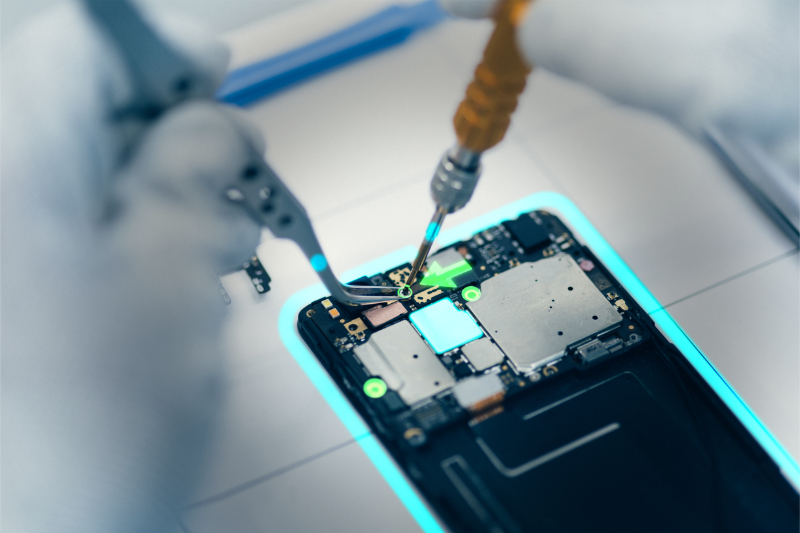

Herausforderung #4: Komplexe Reparaturen managen

Mit fortschreitender Technologie und zunehmender Abhängigkeit von digitalen Geräten wächst auch der Bedarf an verlässlichen Reparaturdiensten für Elektronik. Mit jeder Markteinführung neuer Geräte stehen Elektronikreparaturbetriebe vor der großen Aufgabe, ihre Abläufe an eine Vielzahl unterschiedlicher Gerätetypen anzupassen – unter Wahrung von Sicherheit, Schnelligkeit und Kundenzufriedenheit. Dazu gehören die Ausstattung der Techniker mit geeigneten Werkzeugen und Schulungen sowie die Anpassung der Prozesse an Right-to-Repair-Gesetze, die mehr Zugang und Transparenz in der Elektronikreparatur fordern.

Geräte wie Smartphones, Tablets, Computer, Spielekonsolen, Server und Haushaltsgeräte erfordern spezialisierte Reparaturverfahren. Durch die stark unterschiedliche Ausführung dieser Geräte und fehlende Standardisierungen fällt es Reparaturfirmen schwer, wirksame Arbeitsanweisungen zu erstellen, da jedes Gerät eigene Hardwarekomponenten und Konfigurationsanforderungen aufweist.

Wie AR die Reparaturkomplexität verringert

Um diese Herausforderungen zu bewältigen, setzen Unternehmen auf Industrie-4.0-Technologien wie AR, um schnellere, sicherere und zuverlässigere Reparaturservices zu ermöglichen. Einige Vorteile von AR für Elektronikreparaturen sind:

- Standardisieren von Reparaturprozessen und Verringerung der Komplexität durch die Umwandlung von Anweisungen in visuelle Workflows, die Technikern in Echtzeit Orientierung bieten

- Vermeiden von Fehlern und bessere Rücklaufquote durch den Einsatz von Sensoren und Kamerasystemen, die den korrekten Abschluss einer Reparatur bestätigen

- Effektive Schulungsprogramme erstellen, die die Einarbeitungszeit neuer Mitarbeiter verkürzen und die Kompetenz bei Geräten mit geringerem Reparaturaufkommen oder höheren Rücklaufquoten steigern

- Erhöhte Nachverfolgbarkeit und bessere Erkenntnisse aus Reparaturdaten, indem sich Durchsatz, mittlere Reparaturzeiten und Rücklaufquoten nach Gerätetyp erfassen lassen

VERWANDTER ARTIKEL: Die Zukunft der Elektronikreparatur: Wie AR den technischen Support verändert

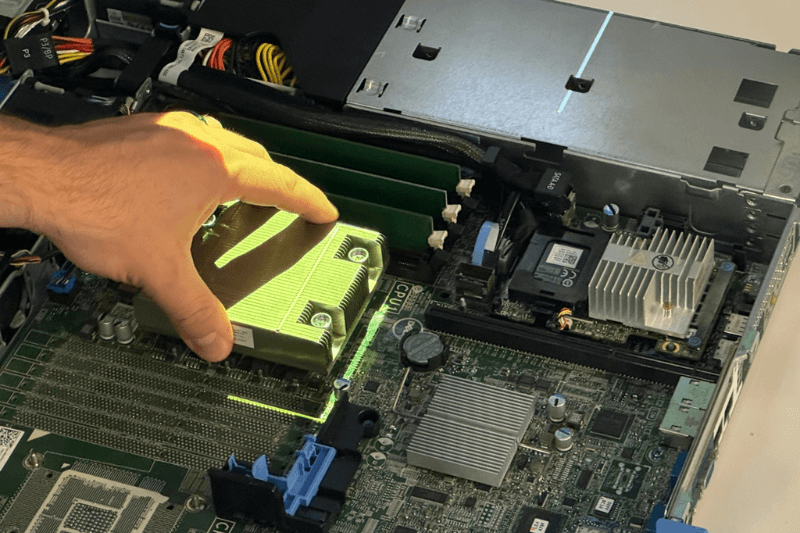

Herausforderung #5: Elektroschrott verringern und eine nachhaltige Lieferkette schaffen

Auch die Elektronikindustrie steht zunehmend unter Druck, ihre CO₂-Bilanz zu senken. Da die Verbraucher nach umweltfreundlicheren Produkten verlangen und Regierungen Verordnungen erlassen, die Nachhaltigkeit in den Vordergrund stellen, müssen Elektronikhersteller einen Ausgleich zwischen der Nachfrage nach neuen Produkten und ihren geschäftlichen Anforderungen finden, ohne dabei die Umweltbelastung zu vergrößern. Dadurch rückt das Recycling von Elektronik für viele Hersteller in den Mittelpunkt.

Laut Dell Technologies fallen jedes Jahr 53,6 Millionen Tonnen Elektroschrott an, was es zur am schnellsten wachsenden Abfallkategorie macht. Die rasche technologische Entwicklung und die kurze Lebensdauer elektronischer Geräte verschärfen dieses Problem. Gleichwohl birgt diese Herausforderung eine Chance: Ausrangierte Elektronikprodukte enthalten wertvolle Komponenten und seltene Erden, die recycelt und für die Herstellung neuer elektronischer Geräte genutzt werden können.

Wie AR die Recyclingprozesse verbessert

Die Wiederverwendung dieser recycelten Materialien zur Herstellung neuer elektronischer Geräte ist ein strategischer Schritt, um Ressourcen zu schonen, die Widerstandsfähigkeit der Lieferketten zu stärken, Innovation zu fördern und das Unternehmenswachstum voranzutreiben. Allerdings ist der Weg zu einem nachhaltigeren Elektronikfertigungsökosystem nicht ohne Herausforderungen. Glücklicherweise ermöglichen moderne Fertigungstechnologien wie AR es Unternehmen, Materialien aus ausrangierten elektronischen Geräten sicher zu recyceln, zurückzugewinnen und wiederzuverwenden, indem sie:

- Den Zerlegungsprozess von Geräten und die Sortierung unterschiedlicher Abfallströme vereinfachen, indem in Echtzeit visuelle Anleitungen auf Arbeitsflächen projiziert werden

- Qualität in die Recyclingprozesse integrieren und die Rückgewinnungsquote erhöhen, indem Kontaminationen vermieden werden und eine nachhaltige Kreislaufwirtschaft entsteht

- Mögliche Gefahrenquellen hervorheben, um Sicherheitsrisiken zu senken

- Die Nachverfolgbarkeit verbessern, um detaillierte Erkenntnisse über Materialrückgewinnungsinitiativen zu gewinnen

VERWANDTER ARTIKEL: Elektronik-Recycling und E-Waste-Management: Eine technologische Revolution ist im Gange

Den Herausforderungen in der Elektronikfertigung souverän begegnen

Die Elektronikindustrie floriert, was bedeutet, dass weiterhin eine Flut neuer Produkte auf den Markt kommen wird und der Bedarf an Mitarbeiterqualifizierung und -bindung für den Erfolg immer wichtiger wird.

Mithilfe von LightGuides Augmented Reality können Elektronikhersteller sich einen Wettbewerbsvorteil verschaffen, indem sie Schulungen optimieren, Arbeitsanweisungen standardisieren und eine fehlerfreie Fertigung mit No-Fault-Forward-Ansätzen ermöglichen. Die Rückverfolgbarkeit bietet zudem den Vorteil, dass Daten gewonnen werden können, um Prozesse für maximale Effizienz und Qualität zu verbessern.

Zusammen genommen können die Vorteile von AR in der Elektronikfertigung Ihrem Unternehmen dabei helfen, mehr Aufträge zu gewinnen und als bevorzugter Anbieter in puncto Qualität und Kapazität zu gelten.

Möchten Sie mehr darüber erfahren, wie AR Ihre Prozesse in der Elektronikfertigung verbessern kann?

Kontaktieren Sie uns, um einen Termin mit einem unserer AR-Experten zu vereinbaren.