Cómo extraer información de los datos de procesos manuales para mejorar el análisis de la fabricación

En el panorama manufacturero actual, los datos son el motor de la transformación operativa. Desde el mantenimiento predictivo y la información basada en IA hasta la conectividad IIoT, las empresas confían en el análisis de fabricación para optimizar la producción y lograr una mayor eficiencia.

A pesar de los avances en automatización y análisis de fabricación, los flujos de trabajo manuales suelen ser un punto ciego. Estos procesos suelen contribuir a la variabilidad y la ineficiencia, pero rara vez reciben la misma información basada en datos que los sistemas automatizados.

La plataforma de instrucciones de trabajo de realidad aumentada (RA) de LightGuide proporciona a los fabricantes las herramientas para capturar, analizar y actuar sobre los datos de los procesos manuales, lo que impulsa la eficiencia y la coherencia en las operaciones.

Imagine poder identificar con precisión dónde se producen cuellos de botella o defectos y descubrir sus causas. O garantizar que los operadores cumplan con los procedimientos operativos estándar (POE) sin supervisión constante.

Sigue leyendo para:

- Descubre por qué los datos del proceso manual son un componente fundamental del análisis de fabricación

- Aprende a capturar y utilizar datos de procesos manuales para impulsar una mayor eficiencia, calidad y productividad de la fuerza laboral.

- Ve cómo LightGuide cierra la brecha en el análisis de fabricación al brindar visibilidad de los datos del proceso manual.

EN ESTE ARTÍCULO

El papel fundamental de los datos de procesos manuales en el análisis de la fabricación

Cómo extraer información de los datos de procesos manuales para optimizar las operaciones

Desafíos de la incorporación de datos de procesos manuales en el análisis de fabricación

Mejores prácticas para aprovechar los datos de procesos manuales

Transformación de datos de procesos manuales con LightGuide

El papel fundamental de los datos de procesos manuales en el análisis de la fabricación

Si bien los sistemas automatizados generan grandes cantidades de datos para las plataformas de análisis de fabricación, solo cuentan una parte de la historia. Los flujos de trabajo manuales suelen ser una caja negra, dejando ineficiencias críticas sin abordar.

Según un estudio de Kearney , el 72 % de las tareas de fábrica son realizadas por humanos. Sin embargo, estos procesos a menudo pasan desapercibidos, lo que genera puntos ciegos que afectan la eficiencia y la calidad.

Sin datos de los flujos de trabajo manuales, los fabricantes corren el riesgo de perder oportunidades de:

- Identificar y eliminar cuellos de botella.

- Reducir las tasas de defectos y mejorar la calidad.

- Estandarice los flujos de trabajo y cree consistencia en todos los turnos.

Al aprovechar herramientas como LightGuide, los fabricantes pueden capturar y analizar datos de procesos manuales para cerrar esta brecha crítica en el análisis de fabricación.

Cómo extraer información de los datos de procesos manuales para optimizar las operaciones de fabricación

Los datos de procesos manuales son cruciales para el análisis de la fabricación, ya que proporcionan visibilidad sobre la variabilidad y la ineficiencia que interrumpen la producción. Con LightGuide, los fabricantes pueden automatizar la recopilación de datos de procesos manuales mediante flujos de trabajo guiados por RA y capacitar a sus equipos para responder a preguntas operativas críticas, como:

- ¿Dónde las tareas manuales ralentizan la producción y por qué?

- ¿Cuáles son los pasos que consumen más tiempo o son más propensos a errores y cómo pueden rediseñarse para mejorar la calidad y el rendimiento?

- ¿Existen variaciones en la ejecución entre turnos o equipos?

- ¿Cómo se correlaciona el cumplimiento de los POE con las tasas de defectos y los tiempos de ciclo? ¿Dónde se encuentran las mayores deficiencias?

- ¿Los diseños de las estaciones de trabajo contribuyen a ineficiencias o desafíos ergonómicos que impactan la productividad de los trabajadores?

- ¿Son eficaces los programas de capacitación para garantizar el cumplimiento de los SOP y minimizar la variabilidad?

Al rastrear y analizar los datos de los flujos de trabajo manuales, los fabricantes pueden:

- Detectar y resolver defectos en la fuente a través del análisis de causa raíz, reduciendo el retrabajo y el desperdicio.

- Optimice las secuencias de tareas y los diseños de las estaciones de trabajo para mejorar la eficiencia

- Estandarice los flujos de trabajo y mejore el cumplimiento de los procedimientos operativos estándar (SOP) en todos los turnos y ubicaciones.

- Reducir la variabilidad que impacta la calidad y la productividad

A continuación se presentan seis formas en las que los fabricantes pueden utilizar los datos del proceso manual para optimizar las operaciones:

1. Identificar cuellos de botella y aumentar la productividad

Los flujos de trabajo manuales suelen contener problemas ocultos que pueden interrumpir el flujo de producción. La captura de datos de estos flujos de trabajo puede ayudar a los fabricantes a identificar cuellos de botella, optimizar procesos y aumentar la productividad.

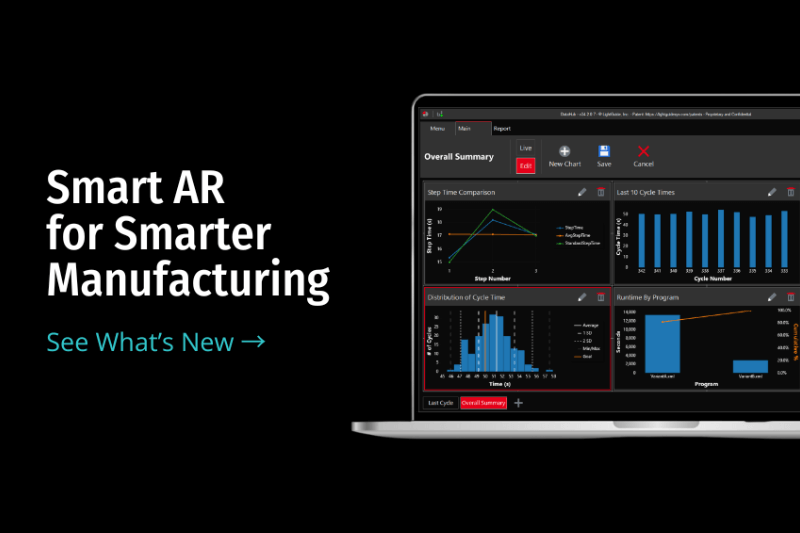

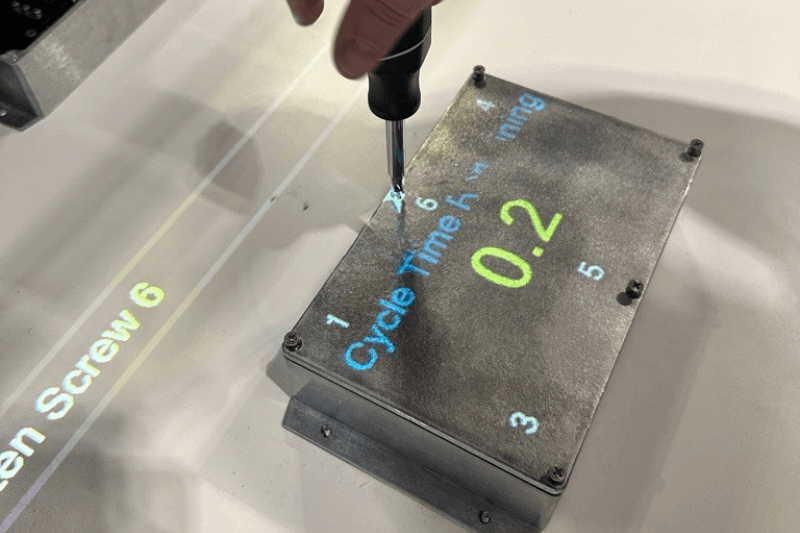

El seguimiento de los tiempos de paso y de ciclo puede revelar tareas que superan constantemente los tiempos estándar, lo que destaca cuellos de botella y oportunidades para optimizar las secuencias de tareas. A nivel de estación de trabajo, los operadores pueden usar herramientas como el Data Hub de LightGuide para monitorear estas métricas en tiempo real, lo que les permite ajustar el ritmo según corresponda. Mientras tanto, los supervisores de línea pueden obtener visibilidad de las tendencias de rendimiento en todas las estaciones de trabajo.

El impacto: identificar cuellos de botella, optimizar el flujo de producción, reducir el tiempo del ciclo y aumentar el rendimiento.

Estudio de caso: Descubra cómo L3Harris eliminó los defectos relacionados con el ensamblaje y los cambios por variante mediante el uso de las proyecciones de LightGuide instrucciones de trabajo de RA Para obtener orientación y confirmación sobre líneas de alta variación. Lea el caso práctico completo aquí .

2. Reducir los defectos y mejorar la calidad

Los flujos de trabajo manuales suelen ser propensos a errores causados por pasos omitidos o desviaciones de los POE. Esta variabilidad dificulta la estandarización. El seguimiento de cada tarea en tiempo real puede ayudar a aplicar los POE, reducir la variabilidad y garantizar la coherencia entre turnos.

Por ejemplo, LightGuide instrucciones de trabajo de RA Puede identificar pasos omitidos en tiempo real, lo que permite a los operadores corregir errores y evitar que las piezas defectuosas se trasladen a etapas posteriores. La información basada en datos también garantiza que las tareas sensibles a la calidad, como el ensamblaje, la inspección y las pruebas, cumplan sistemáticamente con los estándares requeridos, transformando el control de calidad de reactivo a proactivo.

El impacto: detectar errores en la fuente, reducir proactivamente los defectos y minimizar el costoso retrabajo.

Estudio de caso: Usando instrucciones de trabajo de RA Este fabricante redujo los errores en los sistemas de mangueras hidráulicas de 769 piezas defectuosas por millón a cero, ahorrando millones a los fabricantes de equipos originales (OEM) en cálculos de FTC para el ensamblaje final. Descubra cómo, aquí .

3. Estandarizar los flujos de trabajo en todos los turnos y ubicaciones

La variabilidad en los flujos de trabajo manuales, especialmente entre turnos o ubicaciones, es otro desafío común que genera un rendimiento y una calidad inconsistentes. Sin procesos estandarizados, garantizar resultados repetibles se vuelve difícil. Al analizar los datos de los flujos de trabajo manuales, los fabricantes pueden identificar inconsistencias en la ejecución de tareas e implementar la estandarización en todos los turnos y ubicaciones.

Por ejemplo, el seguimiento de los tiempos de ciclo, las tasas de defectos y la adherencia al proceso pueden detectar desviaciones entre turnos. Esta información permite realizar capacitaciones específicas o ajustes de procesos para garantizar la consistencia, especialmente en entornos con alta diversidad de personal o con varios turnos.

El impacto: hacer cumplir los procedimientos operativos estándar, reducir la variabilidad y mejorar la calidad.

Caso práctico: Tras implementar LightGuide en una línea de producción con cuatro estaciones de trabajo y casi 100 contenedores de piezas, este proveedor de transmisiones eliminó la confusión del proceso, reduciendo drásticamente el tiempo de ciclo y mejorando la calidad en un 100 %. Descubra cómo, aquí .

4. Mejorar el desempeño de la fuerza laboral

Si bien los análisis de fabricación a menudo brindan a los líderes una visión de las operaciones en todo el sistema, muchas organizaciones pasan por alto una oportunidad crítica: empoderar a los operadores con datos en tiempo real en el punto de trabajo.

Tradicionalmente, los trabajadores dependían de supervisores o ingenieros para identificar e implementar mejoras en los procesos. Sin embargo, el acceso a la retroalimentación en tiempo real facilitada por los datos permite a los operadores autocorregirse y abordar las ineficiencias directamente en su origen. Por ejemplo, instrucciones de trabajo de RA proyectadas pueden guiar a los operadores paso a paso en tareas complejas, garantizando así la eficiencia y la precisión.

Según el Manufacturing Leadership Council , la tecnología AR tiene el poder de aumentar la productividad de los trabajadores de primera línea hasta en un 50% y reducir los errores humanos hasta en un 90%, lo que la convierte en una herramienta invaluable para los fabricantes.

El impacto: Potenciar la toma de decisiones y la resolución de problemas en la fábrica para mejorar la productividad, la responsabilidad y la mejora continua.

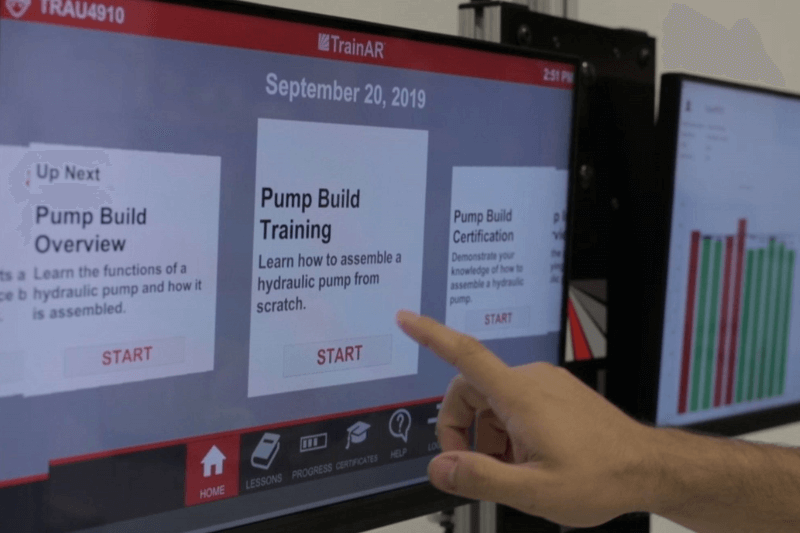

5. Mejorar la formación

Los datos de los procesos manuales también desempeñan un papel fundamental en la mejora de la eficacia de la capacitación. Al capturar y analizar los datos del flujo de trabajo manual como parte de estrategias más amplias de análisis de fabricación, las empresas pueden:

- Identificar las brechas de habilidades: las métricas como los tiempos de finalización de tareas y las tasas de error ayudan a identificar áreas en las que los trabajadores pueden beneficiarse de capacitación adicional.

- Mejorar la eficacia de la capacitación: los conocimientos sobre las tendencias de desempeño permiten a las organizaciones diseñar programas de capacitación que aborden de forma proactiva los desafíos comunes.

- Acelerar la curva de aprendizaje: La guía de RA mejora la capacitación en el trabajo al proporcionar retroalimentación en tiempo real. Esto acorta el tiempo de adaptación para los empleados nuevos o reasignados, permitiéndoles alcanzar sus objetivos de productividad más rápidamente.

Según una investigación del Foro Económico Mundial , las empresas han informado que la efectividad del entrenamiento en RA mejoró hasta en un 80% en comparación con los métodos tradicionales.

El impacto: mejorar la preparación de la fuerza laboral y acelerar la capacitación, reduciendo al mismo tiempo el tiempo y los costos asociados con los métodos de capacitación tradicionales.

Estudio de caso: Usando instrucciones de trabajo de RA Este innovador en vehículos eléctricos optimizó los flujos de trabajo de capacitación y ensamblaje para lograr avances en calidad y productividad, incluyendo una reducción del 50 % en el tiempo de ciclo y del 75 % en el tiempo de capacitación. Descubra cómo aquí .

6. Asignación de recursos y toma de decisiones más inteligentes

Cada decisión en la planta de producción, desde optimizar los cronogramas de producción hasta mejorar la calidad, depende de datos limpios y procesables. Sin esta información, los fabricantes pierden oportunidades de optimizar los procesos manuales, ya sea mejorando la distribución de las estaciones de trabajo, refinando las secuencias de tareas o abordando la variabilidad desde su origen.

Al capturar datos de procesos manuales como parte de estrategias de análisis de fabricación más amplias, las empresas pueden alinear mejor la mano de obra, el equipo y los materiales con las demandas de producción, lo que reduce el desperdicio y maximiza la producción.

El impacto: decisiones de personal más inteligentes, asignación optimizada de recursos, tiempo de inactividad minimizado y mejor eficiencia operativa.

ARTÍCULO RELACIONADO: 6 usos de la realidad aumentada para la fabricación en todas las industrias

Desafíos de la incorporación de datos de procesos manuales en el análisis de fabricación

Si bien los beneficios de los datos de procesos manuales son evidentes, implementar estas estrategias como parte de iniciativas más amplias de análisis de fabricación no está exento de desafíos. Sin embargo, con las herramientas adecuadas, las organizaciones pueden superar estos obstáculos y transformar los flujos de trabajo manuales, de un punto ciego operativo a una ventaja competitiva.

1. Brechas de visibilidad en el análisis de fabricación

A diferencia de los sistemas automatizados, los flujos de trabajo manuales suelen carecer de las herramientas y la infraestructura necesarias para el análisis en tiempo real, lo que genera deficiencias en la visibilidad y la pérdida de oportunidades de mejora. Como resultado, los problemas ocultos pueden propagarse a otras operaciones, provocando el incumplimiento de los objetivos de producción, un aumento de las tasas de defectos y el desperdicio de recursos.

Si se realiza algún seguimiento de los procesos manuales, a menudo se hace a posteriori, lo que significa que las ineficiencias o los errores solo se identifican después de que han interrumpido la producción. Sin visibilidad de los procesos manuales, los fabricantes se ven obligados a adivinar dónde se producen las ineficiencias o por qué se producen los defectos, lo que limita su capacidad para tomar medidas correctivas oportunas.

Por ejemplo, un gerente de planta podría tener dificultades para identificar por qué un turno específico incumple constantemente los objetivos de producción. Sin datos de los flujos de trabajo manuales, la causa raíz permanece incierta, lo que impide la intervención y agrava los problemas. LightGuide instrucciones de trabajo de RA eliminar estas conjeturas, permitiendo a los fabricantes tomar medidas correctivas donde más importa.

2. Creciente complejidad en sistemas desconectados

Los entornos de fabricación suelen combinar sistemas heredados, automatización moderna y procesos manuales. Esta complejidad suele generar sistemas desconectados y silos de datos que dificultan el flujo continuo de información entre las operaciones.

Estos desafíos son especialmente pronunciados en los flujos de trabajo manuales. A diferencia de los procesos automatizados, que suelen beneficiarse de la conectividad y los análisis integrados, los flujos de trabajo manuales suelen operar de forma aislada. Sin herramientas ni marcos integrados, la incorporación de datos de los flujos de trabajo manuales a plataformas de análisis de fabricación más amplias puede ser un proceso complejo que consume muchos recursos.

Cerrar esta brecha es esencial, ya que una verdadera inteligencia operativa requiere un enfoque unificado para la gestión de datos. Por ejemplo, LightGuide permite conectar los datos de procesos manuales con otras plataformas de análisis de fabricación, lo que permite a los fabricantes comprender mejor las operaciones.

3. Precisión y limpieza de los datos

Contar con datos limpios y fiables es esencial para tomar decisiones informadas, pero obtener información precisa de los flujos de trabajo manuales sigue siendo un obstáculo constante. A diferencia de las máquinas que generan registros estructurados continuamente, los procesos manuales dependen en gran medida de la observación y la aportación humana, que son inherentemente propensas a errores.

Este desafío se agrava por el enorme volumen de datos generados en la planta de producción. Los flujos de trabajo manuales generan datos significativos, como tiempos de paso, tiempos de ciclo, tiempos de takt, tasas de error y más. Sin un sistema estructurado para organizar, priorizar y analizar esta información, los fabricantes corren el riesgo de verse abrumados y perder información clave en un mar de ruido.

Por ejemplo, un ingeniero industrial que realiza un estudio de tiempos de producción podría encontrarse con varios obstáculos. La falta de una marca de tiempo, una entrada incorrecta o métodos de generación de informes inconsistentes entre turnos podrían distorsionar el análisis. Esto puede llevar a decisiones deficientes sobre la optimización del flujo de trabajo o a la pérdida de oportunidades para mejorar los programas de capacitación.

Las herramientas estandarizadas de captura y validación de datos son fundamentales para obtener datos limpios y fiables. LightGuide minimiza la dependencia de la entrada manual de datos al capturar y organizar automáticamente las métricas clave de rendimiento, a la vez que detecta anomalías para un modelado de datos fiable.

Mejores prácticas para aprovechar los datos de procesos manuales como parte del análisis de fabricación

Al seguir las mejores prácticas para capturar y analizar datos de procesos manuales, los fabricantes pueden transformar estos desafíos en oportunidades de mejora.

1. Centrarse en áreas de alto impacto

Comience por identificar los flujos de trabajo que afectan la calidad, la eficiencia o la consistencia, como el ensamblaje, la inspección o la manipulación de materiales. Los flujos de trabajo manuales con variabilidad o errores frecuentes son los candidatos ideales para la optimización. De esta manera, los equipos pueden identificar ineficiencias y rediseñar los flujos de trabajo para garantizar resultados repetibles.

2. Digitalizar los flujos de trabajo manuales

La digitalización de los flujos de trabajo manuales con herramientas como instrucciones de trabajo de RA permite a las empresas capturar datos y análisis de fabricación a medida que se realizan las tareas, obteniendo visibilidad de métricas clave como tiempos de paso, tiempos de ciclo, tasas de defectos y más. Estas métricas, junto con los identificadores de operador e identificadores de piezas como códigos de barras, permiten la trazabilidad digital completa de los flujos de trabajo manuales.

Al recopilar estos datos, los fabricantes pueden comprender las tendencias de rendimiento en las estaciones y células de trabajo. Esto incluye comprender el rendimiento del equipo en distintos turnos o ubicaciones, lo que permite a las organizaciones identificar ineficiencias, estandarizar procesos y optimizar la productividad a mayor escala.

ARTÍCULO RELACIONADO: Instrucciones de trabajo digitales explicadas: la guía definitiva

3. Capacitar a los trabajadores de primera línea con retroalimentación y datos en tiempo real

Durante años, el debate sobre el análisis de la fabricación se ha centrado en los paneles de control empresariales y la información de todo el sistema. Si bien estas herramientas son invaluables para el liderazgo y la planificación estratégica, a menudo dejan fuera de la ecuación a un grupo crucial: los trabajadores de la planta de producción.

Estas personas están más cerca del proceso, pero a menudo carecen de acceso a información que podría ayudarles a destacar. Facilitarles la guía de RA y datos en tiempo real es una estrategia innovadora que les permite asumir el control de su rendimiento y lograr una mayor eficiencia, calidad y productividad.

Cuando los trabajadores están equipados con datos en tiempo real en sus estaciones de trabajo, los resultados son transformadores.

- Mejora más rápida del proceso: las métricas de rendimiento en tiempo real brindan a los operadores retroalimentación inmediata, lo que les permite autocorregirse y optimizar el rendimiento en el momento.

- Mejor adherencia al proceso: instrucciones de trabajo de RA Puede proporcionar orientación paso a paso e identificar desviaciones en tiempo real, mejorando la eficiencia y eliminando errores. En combinación con sensores 3D y visión artificial, la plataforma de RA de LightGuide verifica la colocación de las piezas y alerta a los operadores sobre las desviaciones, lo que permite correcciones inmediatas antes de afectar los procesos posteriores.

- Mayor productividad de la fuerza laboral: el acceso a métricas de desempeño permite a los trabajadores alcanzar y superar los objetivos, lo que fomenta la responsabilidad y la mejora continua.

- Capacitación más rápida: la retroalimentación en tiempo real proporcionada por herramientas como AR acelera la curva de aprendizaje de los nuevos empleados, lo que les permite alcanzar la competencia más rápidamente.

Este enfoque de análisis de fabricación centrado en el trabajador cierra la brecha entre los procesos manuales y las estrategias basadas en datos, garantizando que los operadores desempeñen un papel activo en la mejora de los resultados de producción.

ARTÍCULO RELACIONADO: El trabajador conectado digitalmente

4. Iterar y mejorar

Los datos de los procesos de fabricación manual sientan las bases para la mejora continua. La información en tiempo real en la estación de trabajo permite a los operadores autocorregirse, mientras que los datos agregados permiten a los supervisores identificar tendencias, abordar ineficiencias y priorizar las mejoras del proceso. Al establecer un ciclo de retroalimentación en tiempo real, los datos de los procesos manuales complementan las estrategias de datos automatizadas.

Estos desafíos resaltan la necesidad de soluciones innovadoras para integrar los flujos de trabajo manuales en el análisis de la fabricación moderna. Como señala Forbes , la RA no solo forma parte de la próxima generación de la Industria 4.0, sino que está transformando la fabricación por completo. Al reducir las brechas de visibilidad y empoderar a los trabajadores, la RA permite a los fabricantes modernizar sus operaciones y mantenerse competitivos en una industria cada vez más basada en datos.

Transformación del análisis de fabricación con datos de procesos manuales de LightGuide

Mientras que los sistemas automatizados están equipados con sensores y análisis avanzados, los flujos de trabajo manuales permanecen sin supervisión, análisis ni optimización. LightGuide cierra esta brecha integrando flujos de trabajo guiados por RA con la captura y el análisis de datos, lo que permite a los fabricantes transformar los puntos ciegos en información práctica. Desde la mejora del rendimiento del operador con retroalimentación en tiempo real hasta la conexión de procesos manuales con sistemas empresariales, LightGuide permite a las organizaciones aprovechar al máximo el potencial de sus datos.

Conectividad empresarial para análisis unificados de fabricación

La versátil plataforma de LightGuide conecta los flujos de trabajo manuales con la toma de decisiones basada en datos. Sus capacidades van más allá de la captura de datos, permitiendo a los fabricantes incorporar información de su MES u otros sistemas empresariales, exportar datos de procesos manuales para integrarlos en plataformas de análisis de fabricación más amplias y proporcionar información en tiempo real directamente a los operadores en sus estaciones de trabajo.

Entregamos información en tiempo real donde más importa

Si bien LightGuide se integra con sistemas empresariales y plataformas de análisis de fabricación para unificar los datos operativos, su función Data Hub desplaza el enfoque del análisis descendente al empoderamiento de la fuerza laboral. Diseñado pensando en los operadores, proporciona información en tiempo real a las personas más involucradas en el proceso e impulsa mejoras donde más importan: en la planta de producción.

Con LightGuide, la información basada en datos se integra al flujo de trabajo. Una biblioteca de consultas prediseñadas simplifica el acceso a métricas clave como tiempos de ciclo, tasas de reproceso y rendimiento del usuario, y optimiza los procesos manuales al permitir que los flujos de trabajo se ajusten a los datos de rendimiento. Además, estas consultas permiten compartir datos sin problemas a través de una base de datos, lo que facilita una mejor integración con los sistemas de análisis de fabricación existentes.

Bucle de retroalimentación para la mejora continua

Al integrar el análisis de fabricación y la participación del personal, LightGuide crea un ciclo de retroalimentación dinámico que impulsa la mejora continua. Los operadores reciben orientación en tiempo real para optimizar el rendimiento, mientras que los supervisores utilizan los datos para perfeccionar los procesos y abordar las ineficiencias. Este doble enfoque permite a los equipos tomar decisiones informadas, optimizar los flujos de trabajo e impulsar mejoras mensurables.

Características y beneficios clave del centro de datos de LightGuide

- Seguimiento y trazabilidad en tiempo real: obtenga una trazabilidad digital completa rastreando y registrando cada paso de un proceso manual en tiempo real.

- Gamificación del trabajo: Mejore la experiencia del operador gamificándolo. Los operadores pueden monitorear métricas clave directamente en sus estaciones de trabajo. Esto no solo mejora la participación, sino que también les permite realizar ajustes inmediatos.

- Mayor visibilidad para los supervisores de línea: los tiempos de paso, los tiempos de ciclo y los datos de calidad permiten a los supervisores monitorear la productividad de la fuerza laboral, capacitar a los empleados de manera más efectiva y realizar ajustes de proceso específicos para mejorar el desempeño general.

- Herramientas de datos avanzadas para una mayor inteligencia operativa: con consultas prediseñadas, paneles personalizables y detección de anomalías, LightGuide permite a los equipos mantener la integridad de los datos con un modelado de datos confiable.

Una estrategia holística de análisis de fabricación diseñada para el futuro

En el competitivo panorama manufacturero actual, los datos impulsan decisiones más inteligentes, mayor eficiencia y una calidad constante. Sin embargo, los flujos de trabajo manuales a menudo pasan desapercibidos, lo que genera importantes deficiencias de visibilidad y oportunidades de optimización perdidas.

Abordar estos puntos ciegos es fundamental para aprovechar al máximo el potencial de su operación. Al integrar los datos de los procesos manuales en estrategias más amplias de análisis de fabricación, las empresas pueden reducir la variabilidad, optimizar la productividad y mejorar la calidad.

Con herramientas como la plataforma de instrucciones de trabajo AR de LightGuide, los flujos de trabajo manuales se convierten en una fuente de información procesable y mejoras mensurables, lo que permite a los operadores mejorar el rendimiento y proporciona a los líderes la visibilidad necesaria para impulsar la mejora continua.

¿Está listo para desbloquear todo el poder de sus datos?

Contáctenos hoy para explorar la plataforma AR de LightGuide.