El Proyecto Stargate impulsa la demanda de infraestructura para centros de datos: esto es lo que pueden hacer los fabricantes para escalar la producción

El Proyecto Stargate potenciará la infraestructura de IA en EE. UU. ¿Podrán los fabricantes de hardware de centros de datos satisfacer la demanda?

A medida que se intensifica la carrera por construir centros de datos a hiperescala, los fabricantes están bajo presión para producir componentes esenciales a una escala mayor que nunca.

Con las aplicaciones basadas en IA impulsando el crecimiento de los centros de datos, los fabricantes y operadores de centros de datos deben replantear sus estrategias de producción y mantenimiento para superar los crecientes desafíos. Continúe leyendo para explorar cómo el Proyecto Stargate impacta la fabricación de centros de datos y las tecnologías que los líderes de la industria están utilizando para escalar sus operaciones.

En este artículo

- ¿Qué es el Proyecto Stargate?

- Cómo afecta el proyecto Stargate a la fabricación de hardware para centros de datos

- Los mayores desafíos para escalar la fabricación de centros de datos

- Tecnologías y estrategias avanzadas para escalar la fabricación de centros de datos

¿Qué es el Proyecto Stargate?

El Proyecto Stargate es una empresa conjunta estratégica entre SoftBank, OpenAI, Oracle y MGX que tiene como objetivo impulsar el desarrollo de la infraestructura de IA en los Estados Unidos.

Con el respaldo de una inversión de 500 mil millones de dólares durante los próximos cuatro años, planea construir 20 centros de datos a hiperescala en todo Estados Unidos. Estos centros de datos servirán como columna vertebral para aplicaciones de inteligencia artificial, modelos de aprendizaje automático y análisis de datos a gran escala, lo que requerirá un aumento masivo en potencia informática, almacenamiento y capacidades de red.

Cómo el Proyecto Stargate está impactando la fabricación de hardware y servidores de centros de datos

LightGuide Projected AR Work Instructions

El Proyecto Stargate está impulsando una expansión sin precedentes de la infraestructura de centros de datos. Pero antes de que estos centros de datos a hiperescala puedan operar, necesitan componentes críticos para su funcionamiento.

Para los fabricantes, esto implica aumentar la fabricación de servidores y la producción de hardware para centros de datos a un ritmo sin precedentes. Escalar las operaciones a este nivel presenta importantes desafíos, desde la gestión de complejos procesos de ensamblaje hasta la formación de nuevos trabajadores y la garantía de una producción sin defectos.

Superar estos obstáculos requiere nuevas estrategias, tecnologías avanzadas y flujos de trabajo de producción más eficientes. Analicemos con más detalle los mayores desafíos que enfrentan los fabricantes y cómo pueden abordarlos.

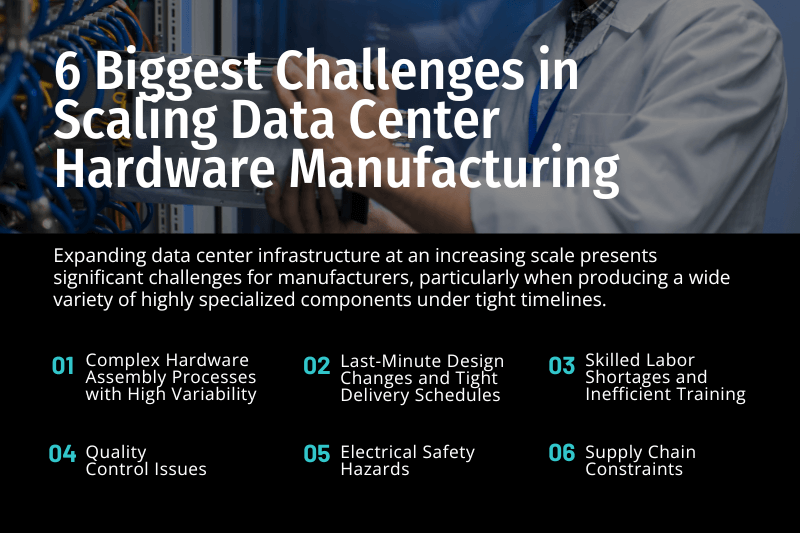

Los mayores desafíos en la escalabilidad de la fabricación de hardware para centros de datos

Ampliar la infraestructura del centro de datos a esta escala presenta desafíos importantes para los fabricantes, en particular cuando se produce una amplia variedad de componentes altamente especializados en plazos ajustados.

Desafío n.° 1: Procesos complejos de ensamblaje de hardware con alta variabilidad

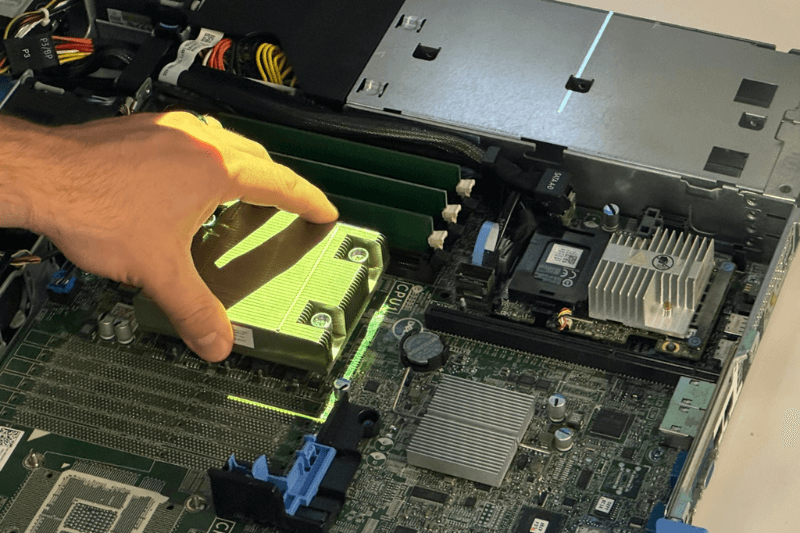

Los servidores, sistemas de refrigeración y unidades de distribución de energía se fabrican según especificaciones precisas, lo que requiere flujos de trabajo de producción flexibles y precisos. Sin embargo, muchos de estos componentes tienen múltiples configuraciones, lo que añade complejidad a un proceso de fabricación ya de por sí complejo.

Desafío n.° 2: Cambios de diseño de última hora y plazos de entrega ajustados

Para complicar aún más las cosas, los cambios de diseño de última hora suelen obligar a los fabricantes a rehacer los procesos sobre la marcha. A pesar de la evolución de las especificaciones y los requisitos de hardware, los plazos de entrega se mantienen fijos, lo que obliga a los fabricantes a adaptarse a las nuevas especificaciones sin comprometer la calidad ni el rendimiento.

Desafío n.° 3: Control de calidad

Este nivel de complejidad y variación dificulta la estandarización de procesos y aumenta la probabilidad de errores. Sin la orientación adecuada, los trabajadores corren el riesgo de ensamblar componentes incorrectamente, lo que aumenta las tasas de defectos y reduce el rendimiento. Problemas de calidad como estos suelen resultar en costosas repeticiones de trabajos y retrasos en la producción, lo que aumenta la presión sobre los ya ajustados plazos y recursos de fabricación.

Desafío n.° 4: escasez de mano de obra calificada, alta rotación de personal y capacitación ineficiente

A medida que los fabricantes amplían la producción para satisfacer la creciente demanda de infraestructura para centros de datos, contar con la fuerza laboral adecuada es tan crucial como contar con los materiales y procesos adecuados. Sin embargo, la industria manufacturera ya se enfrenta a una creciente brecha de habilidades, lo que dificulta la contratación y capacitación de trabajadores con la rapidez suficiente para satisfacer la demanda.

Desafío n.° 5: Riesgos de seguridad eléctrica

El ensamblaje de servidores, sistemas de refrigeración y unidades de distribución de energía implica trabajar con componentes eléctricos, cableado complejo y sistemas de alto voltaje, todo lo cual presenta graves riesgos de seguridad.

Desafío n.° 6: Restricciones de la cadena de suministro

Incluso con la fuerza laboral adecuada y flujos de trabajo de producción optimizados, los fabricantes no pueden escalar si no tienen acceso a materiales y componentes críticos. La rápida expansión de la infraestructura de los centros de datos ha intensificado la demanda de componentes esenciales como semiconductores, sistemas de refrigeración de alto rendimiento, GPU y más. Las interrupciones en la cadena de suministro global, la escasez de materiales y la competencia dificultan que los fabricantes consigan los suministros necesarios para escalar la producción.

Tecnologías y estrategias avanzadas para escalar la fabricación de hardware para centros de datos

Expandir la infraestructura del centro de datos a gran escala no se trata solo de aumentar la capacidad de producción. Requiere métodos más inteligentes y eficientes para fabricar componentes de alta precisión, manteniendo la calidad y la velocidad.

Para satisfacer la demanda, los fabricantes deben implementar mejoras de procesos estratégicos, tecnologías innovadoras y flujos de trabajo de producción más inteligentes que estandaricen procesos complejos, mejoren el control de calidad y aceleren la capacitación.

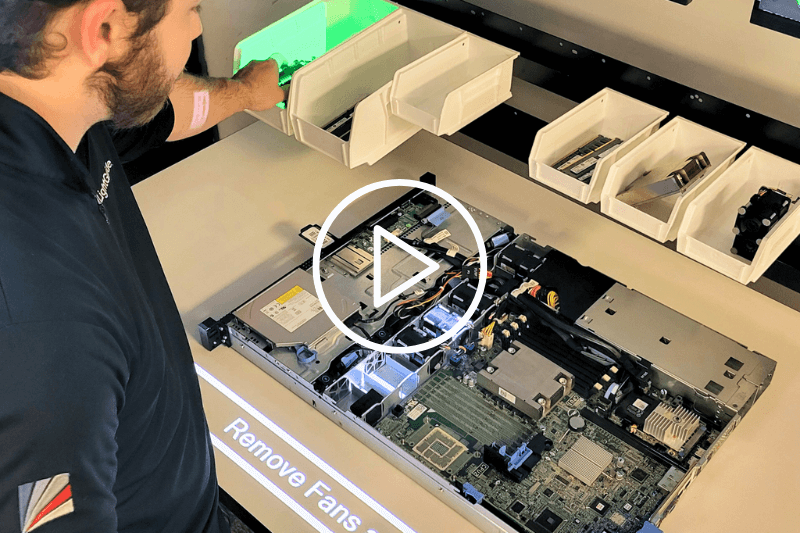

Una tecnología que ya está ayudando a los fabricantes de hardware de centros de datos y a los operadores de centros de datos a hiperescala a enfrentar estos desafíos son las instrucciones de trabajo de realidad aumentada proyectadas .

A diferencia de otros tipos de realidad aumentada (RA) que se basan en auriculares o dispositivos móviles, la RA proyectada ofrece guía manos libres mediante la superposición de instrucciones visuales paso a paso directamente sobre la superficie de trabajo en tiempo real. Esto elimina distracciones, mejora la concentración del trabajador y ayuda a los fabricantes a:

- Optimice el montaje y el mantenimiento: los trabajadores siguen superposiciones de RA proyectadas que los guían a través de cada tarea con precisión.

- Optimice procesos complejos: la guía AR simplifica el complejo ensamblaje de servidores y componentes, lo que garantiza consistencia y precisión a escala.

- Mejore la calidad y reduzca el trabajo de repetición: los pasos de validación integrados evitan errores antes de que ocurran, lo que garantiza una producción de alta calidad sin tener que repetir el trabajo de forma costosa.

- Reducir el tiempo de capacitación: los nuevos empleados pueden mejorar sus habilidades más rápidamente con instrucciones de trabajo interactivas y de manos libres, lo que reduce la dependencia de manuales en papel y programas de incorporación prolongados.

- Capture métricas operativas en tiempo real: descubra información valiosa y trazabilidad digital completa de sus procesos de fabricación manuales.

Exploremos cómo la RA proyectada ayuda a los fabricantes a superar estos desafíos críticos y escalar la producción de manera más eficiente.

Análisis profundo: cómo instrucciones de trabajo de RA Ayudar a los fabricantes a escalar la producción

LightGuide Projected AR Work Instructions

Estandarizar el ensamblaje en entornos de alta variación

Proyección de LightGuide instrucciones de trabajo de RA Guía a los trabajadores con precisión a través de ensamblajes complejos, reduciendo errores y mejorando el rendimiento a la primera. Al transformar instrucciones de trabajo densas y con mucho texto en una guía visual clara proyectada directamente sobre la superficie de trabajo, LightGuide facilita y agiliza la comprensión de los procesos de ensamblaje complejos.

A medida que se publican nuevos archivos de diseño, la plataforma de LightGuide permite a los operadores acceder a las instrucciones de trabajo correctas para diversas configuraciones de productos, lo que ayuda a estandarizar y agilizar los procesos de alta variación.

Con un simple escaneo de código de barras, los operadores pueden acceder instantáneamente a las instrucciones paso a paso, garantizando la coherencia entre turnos y ubicaciones para que todos los trabajadores sigan el mismo proceso. Esto minimiza el riesgo de errores por instrucciones obsoletas y permite a los operadores adaptarse rápidamente a los nuevos procesos sin necesidad de una larga capacitación.

Conclusiones clave:

- Haga que los procesos de ensamblaje complejos sean más fáciles y rápidos de entender con una guía de RA intuitiva paso a paso.

- Optimice los procesos de alta variación con instrucciones de trabajo que se adaptan a diferentes configuraciones de productos.

- Implemente sin esfuerzo flujos de trabajo en toda su fábrica empaquetando instrucciones y dependencias en paquetes de flujo de trabajo portátiles para una distribución fluida en toda la empresa.

ARTÍCULO RELACIONADO: 5 desafíos de la fabricación de productos electrónicos que la realidad aumentada resuelve

Eliminar defectos y mejorar el control de calidad

Para los fabricantes de hardware de centros de datos, la calidad constante es fundamental. Muchas empresas recurren a fabricantes contratados que deben cumplir con márgenes de error extremadamente bajos para cumplir los contratos.

Sin procesos e instrucciones de trabajo estandarizados, mantener la calidad en todas las variaciones de productos, turnos y ubicaciones es un desafío.

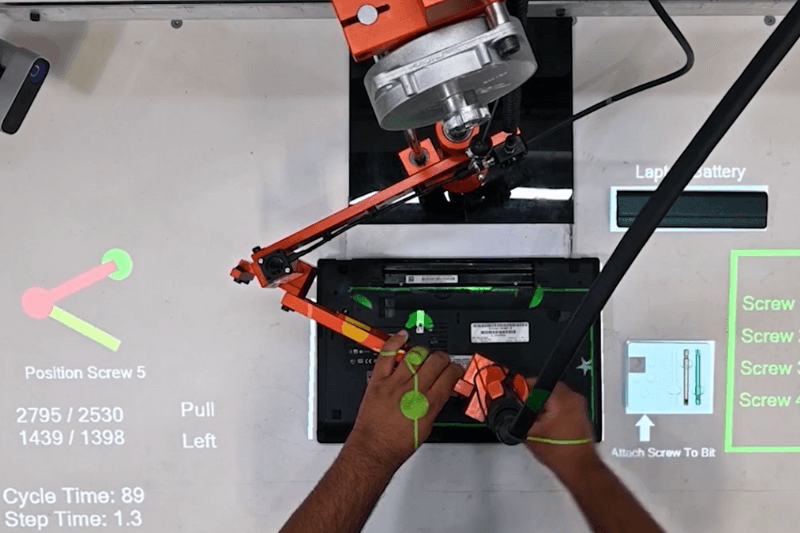

La plataforma AR proyectada de LightGuide garantiza la estandarización de procesos y la prevención de errores en tiempo real a través de guía visual y controles de calidad integrados. Los sensores 3D y las cámaras de visión artificial verifican las operaciones clave antes de permitir que los operadores continúen, lo que reduce los errores y mejora el rendimiento de la primera pasada.

El sistema también agiliza las operaciones de selección de piezas y montaje, utilizando contenedores iluminados para guiar a los técnicos hacia los componentes correctos, minimizando aún más los errores de ensamblaje en entornos de alta variación.

LightGuide también captura análisis en tiempo real, proporcionando a los fabricantes una trazabilidad digital completa de los procesos manuales.

Conclusiones clave:

- Estandarice las instrucciones de trabajo en todos los turnos e instalaciones para garantizar la coherencia del proceso a escala.

- Evite los errores antes de que se produzcan gracias a la guía visual en tiempo real y a los controles de calidad integrados.

- Obtenga una trazabilidad digital completa mediante el seguimiento, el registro y el análisis de cada paso de un proceso manual.

ARTÍCULO RELACIONADO: Análisis de fabricación: Por qué no se pueden ignorar los datos de los procesos manuales

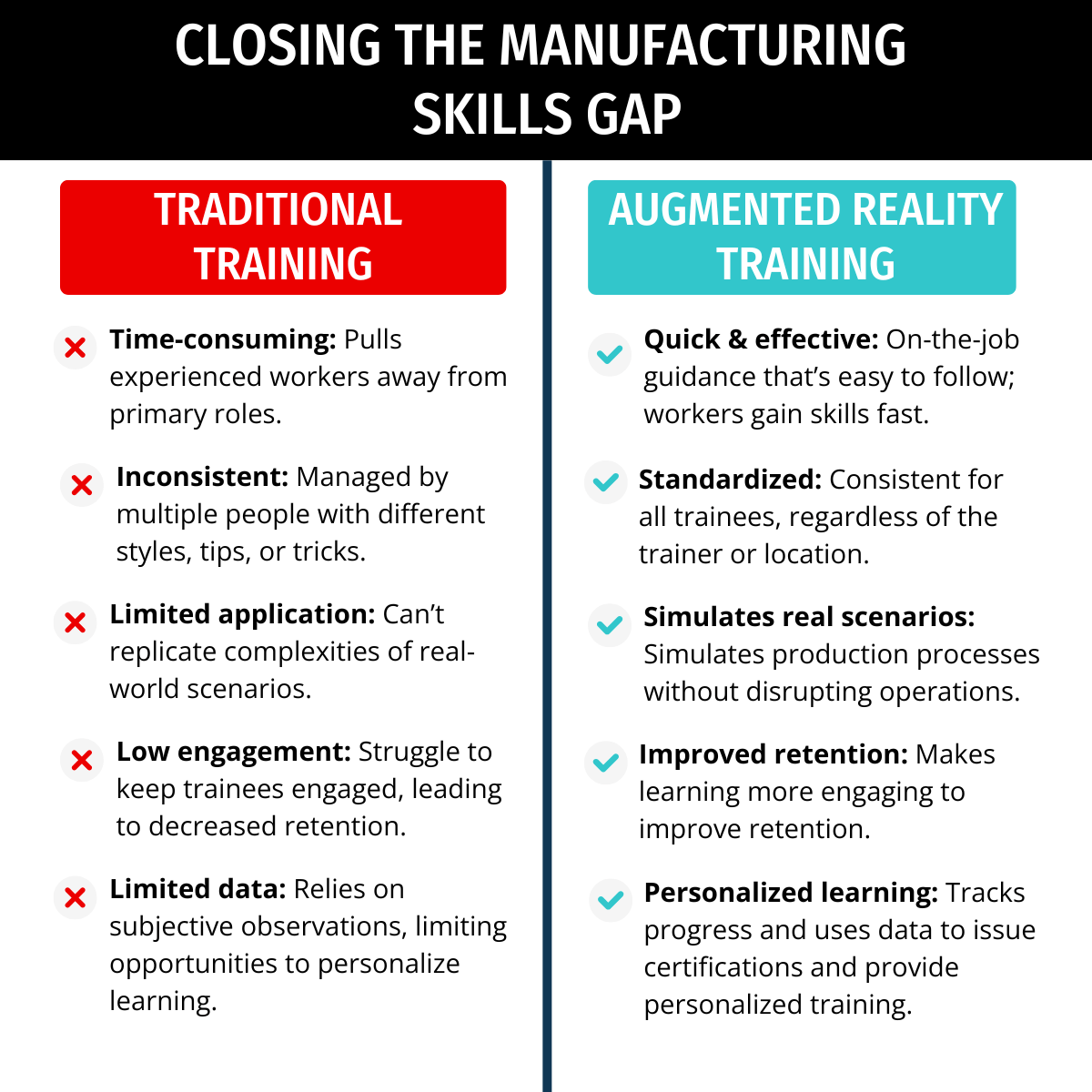

Acelerar la capacitación y la mejora de las competencias de la fuerza laboral

Capacitar y mejorar las competencias de los trabajadores en entornos de fabricación altamente variables es un desafío constante. Los métodos de capacitación tradicionales pueden ser lentos, inconsistentes e interrumpir la producción.

Los módulos de capacitación en RA proyectada de LightGuide ofrecen simulaciones del mundo real que permiten a los empleados practicar tareas en un entorno controlado. Esto les permite adquirir experiencia práctica sin interrumpir la producción en vivo. Estos módulos se pueden personalizar para adaptarse a los niveles de habilidad y requisitos de fabricación específicos, garantizando así que cada trabajador reciba una capacitación adaptada a su función y capacidad.

LightGuide también rastrea el progreso de los aprendices, lo que permite a los fabricantes monitorear el desempeño y emitir certificaciones una vez que los empleados cumplen con criterios definidos, como completar una cantidad determinada de ciclos, aprobar un examen o demostrar competencia en un entorno de producción en vivo.

Conclusiones clave

- Reduzca el tiempo de incorporación con simulaciones de RA interactivas del mundo real que ayudan a los trabajadores a capacitarse de manera eficiente.

- Aumente el compromiso y la retención con experiencias de capacitación prácticas e inmersivas.

- Garantice la coherencia del proceso en todos los turnos y ubicaciones mediante la entrega de procesos estandarizados. instrucciones de trabajo de RA .

- Realice un seguimiento del progreso de los alumnos y certifique su preparación con herramientas de control de rendimiento integradas.

Optimización de la gestión y el mantenimiento de la infraestructura del centro de datos con AR.

![infografía de entrenamiento de realidad aumentada]()

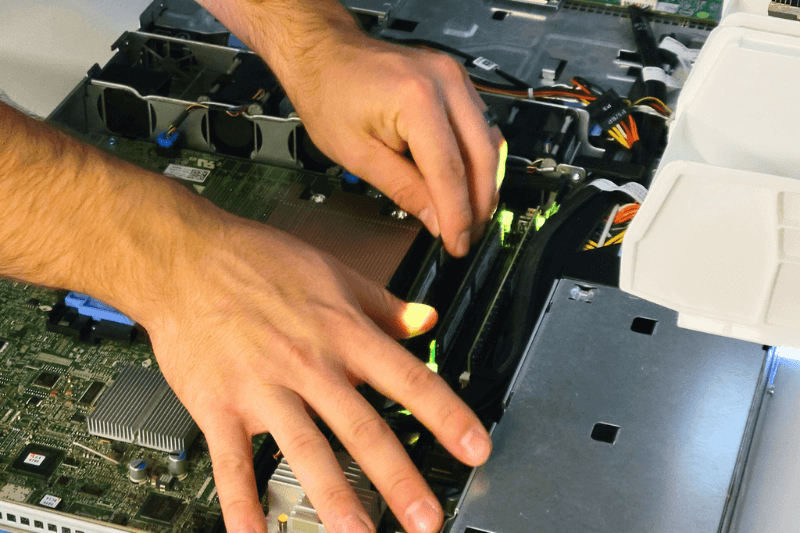

Mantener los centros de datos funcionando al máximo rendimiento requiere el mantenimiento del hardware crítico. El tiempo de inactividad puede provocar interrupciones costosas, por lo que es fundamental que los técnicos diagnostiquen y resuelvan los problemas con rapidez y precisión.

Proyectado instrucciones de trabajo de RA Proporciona orientación a los técnicos que realizan mantenimiento rutinario, reemplazo de componentes y reparaciones complejas. Al optimizar los flujos de trabajo de mantenimiento, la RA permite a los operadores de centros de datos maximizar el tiempo de actividad y extender la vida útil del hardware.

Conclusiones clave:

- Maximice el tiempo de actividad brindando a los técnicos orientación de RA en tiempo real y con manos libres para mantenimiento, resolución de problemas y reparaciones.

- Mejore la precisión de la reparación con instrucciones visuales paso a paso que garantizan el reemplazo correcto de los componentes.

- Estandarice los flujos de trabajo de mantenimiento y reduzca el riesgo de error humano.

VIDEO RELACIONADO: Renovación de servidores en rack guiada por AR

Mejorar la seguridad en el lugar de trabajo

La fabricación de hardware para centros de datos implica tareas complejas y de alta precisión que suponen importantes riesgos de seguridad. Sin la guía adecuada, los trabajadores pueden manipular incorrectamente los componentes, lo que aumenta el riesgo de errores de cableado, peligros eléctricos y errores que comprometen la seguridad y la fiabilidad del producto. instrucciones de trabajo de RA Reforzar los protocolos de seguridad críticos con orientación en tiempo real y avisos de seguridad para tareas complejas.

Conclusiones clave:

- Asegúrese el cumplimiento de los protocolos de seguridad entregando instrucciones en tiempo real sobre el manejo adecuado de equipos y la identificación de materiales peligrosos.

- Evite accidentes y lesiones en el lugar de trabajo con indicaciones de seguridad y advertencias en tiempo real que refuerzan los procedimientos de inspección y seguridad.

- Minimice las distracciones y los errores humanos proyectando instrucciones directamente sobre la superficie de trabajo, manteniendo a los trabajadores concentrados en la tarea en cuestión.

ARTÍCULO RELACIONADO: Cómo la RA mejora la ergonomía y la ingeniería de factores humanos

Mejorar el reciclaje de productos electrónicos y construir una cadena de suministro más sostenible

El reciclaje y el reacondicionamiento de componentes electrónicos son esenciales para recuperar materiales valiosos y crear una cadena de suministro de circuito cerrado.

Mediante la RA, los fabricantes de productos electrónicos pueden crear una economía circular donde se reacondicionan o reciclan componentes de alto valor. Las instrucciones visuales paso a paso garantizan que los trabajadores puedan desmontar con precisión los componentes electrónicos y clasificar los materiales, maximizando las tasas de recuperación y previniendo la contaminación.

Conclusiones clave

- Crear una cadena de suministro más sostenible recuperando componentes de alto valor y promoviendo una economía circular.

- Aumente la eficiencia del reciclaje paso a paso instrucciones de trabajo de RA que guían a los trabajadores a través del desmontaje y la clasificación de materiales para diversos flujos de residuos.

- Evite la contaminación y mejore los márgenes de recuperación de materiales con seguimiento y verificación digitales.

ARTÍCULO RELACIONADO: Reciclaje de productos electrónicos y gestión de residuos electrónicos: una revolución tecnológica en marcha

La próxima evolución en la fabricación de hardware para centros de datos

A medida que se acelera la expansión de los centros de datos, los fabricantes deben superar desafíos cada vez mayores, que abarcan desde ensamblajes con alta variabilidad hasta deficiencias en la capacitación del personal, riesgos en el control de calidad e ineficiencias en el mantenimiento. Satisfacer estas demandas requiere métodos más inteligentes y eficientes para escalar la producción, garantizando al mismo tiempo precisión, consistencia y seguridad.

Proyectado instrucciones de trabajo de RA Supere estas deficiencias ofreciendo orientación en tiempo real y sin intervención que optimiza la fabricación, reduce errores, acelera la capacitación y optimiza los procesos de mantenimiento. Algunas de las empresas tecnológicas más grandes del mundo ya utilizan esta tecnología para optimizar la producción de hardware y la gestión de la infraestructura de los centros de datos.

¿Estás listo para ver cómo la RA proyectada puede ayudar a tu equipo a escalar operaciones y mejorar la eficiencia?