¿Qué es una fábrica inteligente? Una guía para la fabricación inteligente

La integración de la tecnología y el ingenio humano en las fábricas inteligentes

Imagine una fábrica del futuro, en la que la integración perfecta de la tecnología punta con la experiencia humana cualificada cree un entorno de productividad e innovación sin parangón. Esta visión es el corazón de las fábricas inteligentes, donde la transformación digital del paisaje industrial no es solo un sueño sino una realidad.

Esta completa guía explora el intrincado funcionamiento de las fábricas inteligentes, piedra angular de la Industria 4.0, y ofrece una visión profunda de la fabricación inteligente. Aquí, la tecnología no sustituye al esfuerzo humano, sino que lo eleva, permitiendo a los trabajadores alcanzar nuevas cotas de eficiencia, calidad y resolución de problemas.

En este artículo:

- ¿Qué es una fábrica inteligente?

- Los pilares de la fabricación inteligente

- Tecnologías de fábrica inteligente

- Beneficios de la transición a una fábrica inteligente

- Las cuatro etapas evolutivas de las fábricas inteligentes

- Retos y consideraciones

- Casos prácticos reales e historias de éxito

- El futuro de la fabricación inteligente

- Fábricas inteligentes que elevan el potencial humano

¿Qué es una fábrica inteligente?

En esencia, una fábrica inteligente es un cambio de la fabricación tradicional a un sistema interconectado e inteligente. Este ecosistema cuenta con maquinaria y equipos que se autooptimizan, se autoadaptan y toman decisiones autónomas, impulsados por una sinergia de tecnologías avanzadas.

La transición de la fabricación tradicional a la inteligente no consiste sólo en la implantación de tecnología; es un replanteamiento de los procesos, los flujos de trabajo y la filosofía de gestión. Las fábricas inteligentes se distinguen por su capacidad para responder rápidamente a los cambios del mercado, gestionar los recursos con eficacia y ofrecer una personalización sin igual.

Los pilares de la fabricación inteligente

La fabricación inteligente se asienta sobre varios pilares fundamentales, cada uno de ellos integral para su funcionalidad:

- Integración de TI y OT: Una mezcla perfecta de software y hardware que forma la columna vertebral de una fábrica inteligente, permitiendo una comunicación y un control eficaces.

- Automatización y robótica: Aumente la eficacia y reduzca los errores humanos automatizando tareas y procesos, lo que redundará en una mayor productividad y calidad.

- Análisis de datos: La piedra angular para el mantenimiento predictivo, la optimización de procesos y la toma de decisiones informada, impulsando la mejora continua.

- Gemelos digitales y sistemas ciberfísicos: La fusión de las operaciones físicas con la tecnología digital, creando sistemas interconectados que supervisan y controlan los procesos físicos.

- Computación en la nube e IoT: Esenciales para el procesamiento de datos en tiempo real y la conectividad global, que permiten la supervisión y el control remotos de las operaciones de fabricación.

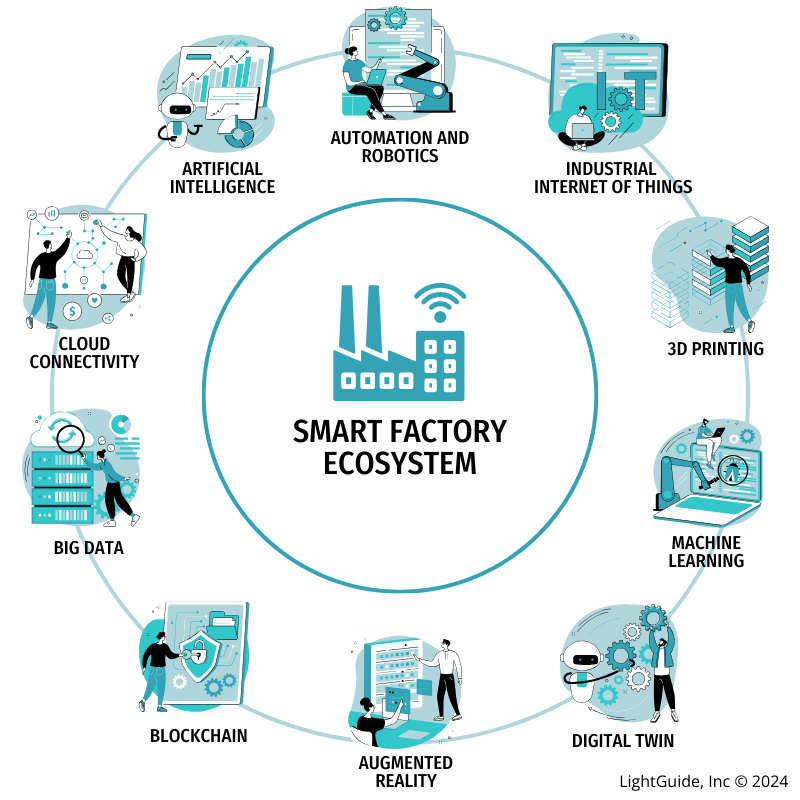

Tecnologías de fábrica inteligente

En el ámbito de la fabricación inteligente, un conjunto de tecnologías de vanguardia convergen para transformar las fábricas tradicionales en fábricas inteligentes. Cada una de estas tecnologías desempeña un papel crucial en la mejora de la eficiencia, la precisión y la adaptabilidad de los procesos de fabricación.

Conectividad a la nube

La conectividad en nube en la fabricación inteligente utiliza la computación en nube para almacenar, procesar y gestionar datos, ofreciendo una escalabilidad y flexibilidad sin precedentes. Este uso estratégico de las tecnologías en la nube permite el almacenamiento centralizado de datos y el procesamiento de datos en tiempo real, esenciales para unas operaciones de fabricación receptivas y eficientes.

Impacto: El impacto de la conectividad en la nube va más allá de la gestión básica de datos. Reduce significativamente los costes de infraestructura y mejora la colaboración al integrar a la perfección varios sistemas y procesos. Con análisis avanzados y capacidades de IA, las plataformas en la nube proporcionan una visión profunda para la optimización del rendimiento y la inteligencia predictiva. Además, la escalabilidad y elasticidad de los servicios en la nube permiten una rápida adaptación a las cambiantes demandas del mercado. Las sólidas medidas de seguridad y las normas de cumplimiento inherentes a los servicios en la nube garantizan la seguridad y la privacidad de los datos, lo que convierte a la conectividad en la nube en una fuerza transformadora en el panorama de la fabricación digital.

Grandes datos

Big data se refiere a la recopilación, el procesamiento y el análisis de conjuntos de datos vastos y complejos generados a lo largo del proceso de fabricación. Abarca datos de diversas fuentes, como el rendimiento de la maquinaria, los índices de producción, las métricas de control de calidad y las operaciones de la cadena de suministro. La capacidad de manejar datos tan extensos es crucial para extraer perspectivas significativas e impulsar prácticas de fabricación eficientes.

Impacto: El impacto de los macrodatos en las fábricas inteligentes es profundo y polifacético. Al aprovechar estos grandes conjuntos de datos, los fabricantes pueden lograr un mantenimiento predictivo, reduciendo el tiempo de inactividad y prolongando la vida útil de los equipos. Permite una toma de decisiones más informada, lo que conduce a procesos de producción optimizados y a una mayor calidad de los productos. El análisis de big data también desempeña un papel fundamental en la optimización de la cadena de suministro, la previsión de la demanda y una gestión más eficaz del inventario. Además, los conocimientos obtenidos de los análisis de big data facilitan la mejora continua y la innovación, garantizando que los fabricantes puedan responder rápidamente a las tendencias del mercado y a las necesidades de los clientes. En esencia, los macrodatos transforman los datos en bruto en activos estratégicos, proporcionando una ventaja competitiva en el sector manufacturero en rápida evolución.

Internet industrial de las cosas (IIoT)

El Internet industrial de las cosas (IIoT) se refiere a la red de sensores, máquinas y dispositivos interconectados integrados en el entorno de fabricación. Esta tecnología permite recopilar e intercambiar enormes cantidades de datos a través de varios puntos del proceso de fabricación, desde la cadena de suministro hasta la planta de producción.

Impacto: La IIoT transforma las operaciones de fabricación al mejorar la visibilidad y el control de los procesos en tiempo real. Esta conectividad conduce a mejoras significativas en la eficiencia, la productividad y la seguridad. Al aprovechar la IIoT, los fabricantes pueden supervisar el rendimiento de los equipos, predecir las necesidades de mantenimiento y minimizar el tiempo de inactividad. También permite la automatización de procesos complejos, mejorando la precisión y reduciendo los errores humanos, y facilita la personalización de los productos para satisfacer las demandas específicas de los clientes, mejorando la agilidad operativa general.

Gemelos digitales

Los gemelos digitales consisten en crear una réplica virtual de un sistema o proceso de fabricación físico. Este modelo digital se actualiza continuamente con los datos de su homólogo físico, lo que permite simular, analizar y optimizar los procesos de fabricación en tiempo real.

Impacto: El uso de gemelos digitales permite a los fabricantes probar y perfeccionar los procesos en un entorno virtual antes de implementarlos en el mundo real. Esto permite mejorar el diseño de los productos, aumentar la eficacia de la producción y reducir el tiempo de comercialización. Los gemelos digitales también ayudan a predecir posibles problemas, lo que permite tomar medidas preventivas, y desempeñan un papel crucial en la formación y el desarrollo, ya que proporcionan una forma segura y rentable de simular escenarios y formar al personal.

Inteligencia artificial (IA)

La Inteligencia Artificial implica la simulación de procesos de inteligencia humana por parte de máquinas, especialmente sistemas informáticos. Esto incluye el aprendizaje a partir de datos, el razonamiento y la autocorrección. La IA en la fabricación se aplica para automatizar tareas complejas, mejorar la toma de decisiones y optimizar los procesos de producción.

Impacto: El impacto de la IA en la fabricación es transformador, ya que permite aumentar la eficacia y reducir los tiempos de inactividad. Permite el mantenimiento predictivo, el control de calidad y mejora las capacidades de la robótica en la línea de producción. Los conocimientos basados en la IA ayudan a los fabricantes a tomar decisiones más inteligentes, lo que se traduce en un ahorro de costes y un aumento de la productividad. Además, la IA puede identificar patrones y tendencias, impulsando la innovación y ayudando a las empresas a mantenerse a la cabeza en un mercado competitivo.

Aprendizaje automático (ML)

El aprendizaje automático, un subconjunto de la IA, permite a los sistemas en un entorno de fabricación aprender y mejorar a partir de la experiencia sin ser programados explícitamente. Implica algoritmos que pueden analizar datos, aprender de ellos y tomar decisiones informadas basadas en los conocimientos adquiridos.

Impacto: En la fabricación inteligente, el aprendizaje automático mejora significativamente el mantenimiento predictivo y el control de calidad. Permite realizar ajustes en tiempo real en la producción, reduciendo los residuos y mejorando la calidad del producto. Los algoritmos de aprendizaje automático pueden optimizar la gestión de la cadena de suministro, prever los cuellos de botella en la producción y ajustar las operaciones en consecuencia. El resultado son procesos racionalizados, una mayor eficiencia y una respuesta más ágil a los cambios del mercado y las necesidades de los clientes.

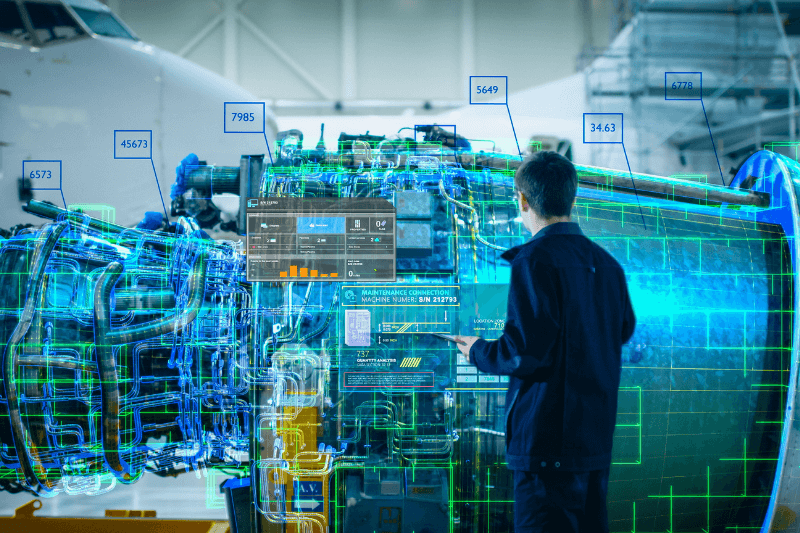

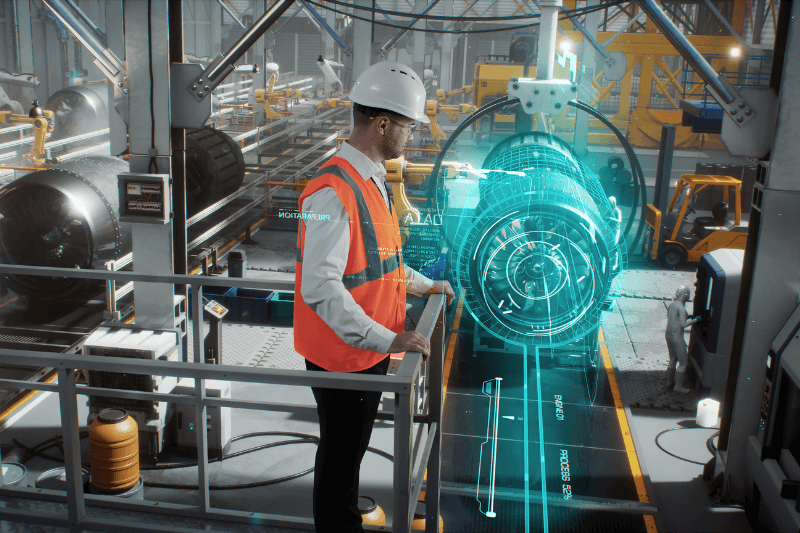

Realidad aumentada (RA)

La realidad aumentada consiste en superponer información digital al entorno físico de fabricación. La RA puede utilizarse a través de dispositivos como gafas inteligentes, aplicaciones móviles o proyección digital, permitiendo a los trabajadores ver datos digitales, instrucciones o imágenes superpuestas sobre el entorno del mundo real. Esta tecnología mejora la interacción entre los sistemas digitales y los procesos físicos.

Impacto: El impacto de la RA en la fabricación es significativo, ya que ofrece una mayor asistencia en el montaje, el mantenimiento y la formación. Conlleva una mejora de la precisión y la eficacia en tareas complejas, reduce los errores y proporciona orientación y apoyo en tiempo real a los trabajadores. La RA también acelera el proceso de formación, permitiendo a los nuevos trabajadores aprender y adaptarse rápidamente a sus funciones. En la resolución de problemas y el mantenimiento, la RA proporciona información inmediata y contextual, reduciendo el tiempo de inactividad y mejorando la productividad operativa.

Automatización y robótica

La automatización y la robótica se utilizan para automatizar tareas repetitivas, como el montaje y el envasado, que requieren precisión y consistencia. Los robots son capaces de realizar estas tareas con un alto grado de precisión y velocidad, lo que conlleva una mejora de la eficacia y una reducción de los costes laborales.

Impacto: El uso de la automatización y la robótica en la fabricación aumenta la productividad al permitir a los fabricantes producir bienes a un ritmo más rápido, lo que se traduce en una mayor producción. Aumenta la precisión, ya que los robots pueden realizar tareas con un nivel de exactitud difícil de conseguir manualmente, lo que da lugar a productos de mayor calidad. Mejora la eficiencia automatizando las tareas repetitivas, lo que ayuda a reducir los residuos y permite ahorrar costes. Por último, la automatización y la robótica aumentan la seguridad al permitir la realización de tareas peligrosas, como la manipulación de materiales peligrosos, mejorando así la seguridad de los trabajadores.

Fabricación aditiva e impresión 3D

La fabricación aditiva y la impresión 3D hacen referencia al proceso de creación de objetos a partir de datos de modelos 3D mediante la estratificación de material. Esta tecnología permite producir formas y estructuras complejas que serían difíciles o imposibles de conseguir con los métodos de fabricación tradicionales.

Impacto: La fabricación aditiva y la impresión en 3D han revolucionado la industria manufacturera al ofrecer una libertad de diseño y una personalización sin precedentes. Esta tecnología permite la creación rápida de prototipos, la reducción del desperdicio de materiales y la creación de piezas ligeras y duraderas. Además, la fabricación aditiva y la impresión en 3D tienen el potencial de descentralizar la producción y reducir el impacto medioambiental de los procesos de fabricación.

Blockchain

La tecnología Blockchain hace referencia a un libro de contabilidad descentralizado y distribuido que registra las transacciones de forma segura a través de muchos ordenadores. Esto garantiza que los datos registrados no puedan alterarse con carácter retroactivo, ofreciendo un elevado nivel de seguridad y transparencia.

Impacto: En la fabricación, blockchain puede mejorar enormemente la transparencia y la trazabilidad de la cadena de suministro. Proporciona una forma fiable y a prueba de manipulaciones de registrar la producción, el transporte y la entrega de los productos. Esta transparencia es crucial para garantizar la calidad, el cumplimiento de la normativa y para generar confianza con clientes y proveedores. Además, blockchain puede agilizar las transacciones y los procesos contractuales con los proveedores, reduciendo los costes administrativos y aumentando la eficiencia. La capacidad de la tecnología para manejar datos de forma segura y transparente la convierte en una herramienta inestimable en el panorama de la fabricación moderna.

Cada una de estas tecnologías contribuye de forma única al ecosistema de la fábrica inteligente, permitiendo a los fabricantes alcanzar niveles sin precedentes de precisión, eficiencia y calidad. A medida que estas tecnologías siguen evolucionando e integrándose, el potencial de innovación de la fabricación inteligente se vuelve prácticamente ilimitado.

Beneficios de la transición a una fábrica inteligente

La transición a un modelo de fábrica inteligente aporta beneficios cruciales a la fabricación moderna:

- Mayor eficiencia operativa: La integración de IoT, RA, IA y aprendizaje automático permite agilizar los procesos, reducir el tiempo de inactividad, aumentar el rendimiento y mejorar la productividad.

- Mejora de la calidad del producto: Los gemelos digitales, la RA y los sistemas de control de calidad en tiempo real impulsados por la IA garantizan una mayor precisión y una calidad constante de los productos.

- Personalización y flexibilidad de la producción: La fabricación aditiva permite una mayor flexibilidad en el diseño y la producción, atendiendo a las necesidades específicas del cliente.

- Sostenibilidad: La gestión eficaz de los recursos conduce a una reducción de los residuos y del consumo de energía. Por ejemplo, la conectividad en la nube y el análisis de big data optimizan la utilización de los recursos, lo que supone un importante ahorro de costes y energía.

- Seguridad y cumplimiento mejorados: La supervisión avanzada y el análisis predictivo, junto con la RA, contribuyen a crear entornos de trabajo más seguros y al cumplimiento de las normas reglamentarias.

Las cuatro etapas evolutivas de las fábricas inteligentes

Primera etapa: Recogida de datos básicos

En este nivel fundacional, las fábricas comienzan a digitalizar los datos, haciéndolos accesibles pero aún no plenamente utilizados. Implica la recopilación de datos de diversas fuentes como la maquinaria, el inventario y la mano de obra. La clave aquí es el cambio de registros en papel a registros digitales, sentando las bases para un uso más sofisticado de los datos.

Segundo nivel: Análisis proactivo de datos

Las fábricas de este nivel no sólo recopilan datos, sino que empiezan a analizarlos de forma proactiva. Esto implica un análisis básico para comprender las tendencias de producción, la eficiencia de los equipos y los posibles cuellos de botella. Es un paso hacia la toma de decisiones impulsada por los datos, en la que los conocimientos se utilizan para optimizar los procesos.

Nivel tres: Utilización de datos en tiempo real

Aquí, los datos no sólo se analizan, sino que se utilizan en tiempo real para impulsar las operaciones. En este nivel se produce la integración de la IoT y la computación en nube, lo que permite la supervisión y los ajustes en directo. Se trata de una gestión de procesos receptiva y dinámica, en la que los datos informan activamente las decisiones y guían los procesos operativos, como instrucciones de trabajo digitales.

Contenido relacionado: Instrucciones de trabajo digitales: La guía definitiva

Nivel cuatro: Datos predictivos para la toma de decisiones autónoma

En la cúspide, las fábricas se convierten en ecosistemas inteligentes totalmente integrados. Los datos no sólo sirven para obtener información, sino para actuar de forma autónoma. Los algoritmos avanzados de IA predicen problemas e inician soluciones sin intervención humana, lo que conduce a un entorno de fabricación altamente eficiente y autooptimizado.

Retos y consideraciones

Aunque ventajoso, el cambio a la fabricación inteligente presenta varios retos que requieren una cuidadosa consideración:

- Inversión inicial elevada: La implantación de tecnologías de fábricas inteligentes requiere una importante inversión de capital en nuevos equipos y formación.

- Riesgos de ciberseguridad: La mayor dependencia de los sistemas digitales hace que las fábricas sean más susceptibles a las ciberamenazas y a las violaciones de datos.

- Complejidad en la integración: Fusionar tecnologías modernas como blockchain e IIoT con los sistemas existentes puede ser complejo y requerir conocimientos especializados.

- Déficit de cualificación de la mano de obra: Es necesario mejorar la cualificación de los empleados para que manejen y gestionen con eficacia estas tecnologías avanzadas.

- Fiabilidad y mantenimiento: Garantizar la fiabilidad de estos sofisticados sistemas y su mantenimiento puede ser todo un reto.

Casos prácticos reales e historias de éxito

Esta sección profundiza en los estudios de casos de gigantes de la industria como Siemens, Bosch y L3Harris Technologies. Exploraremos sus estrategias de implantación, los retos a los que se enfrentaron y los potentes resultados de la adopción de prácticas de fabricación inteligente.

Planta de electrónica de Siemens en Amberg: Revolucionando la fabricación mediante la integración digital

La planta de electrónica de Siemens en Amberg (EWA) ejemplifica el futuro de la fabricación. Esta instalación se ha convertido en una referencia mundial en la integración de la automatización avanzada con las tecnologías digitales. La planta es una clara demostración de cómo la fusión de los mundos real y virtual puede revolucionar el proceso de fabricación, haciéndolo más eficiente, flexible e inteligente. Para lograrlo, Siemens implantó soluciones clave de fábrica inteligente:

- Integración del mundo real y virtual: Fusión de la fabricación física con la tecnología digital para unas operaciones sin fisuras.

- Comunicación directa entre productos y máquinas: Facilitando un proceso de fabricación autorregulado.

- Sofisticados sistemas informáticos para la optimización de procesos: Garantizando que todos los procesos de producción estén integrados y controlados de forma óptima.

- Transporte automatizado de materiales: Un sistema logístico totalmente automatizado desde el almacén hasta la línea de producción.

- Alto nivel de automatización en la producción: El 75% del proceso de producción está automatizado, con una intervención humana mínima.

Resultados:

- Aumento de la eficacia operativa: Consiguió multiplicar por ocho el volumen de producción sin ampliar significativamente la superficie de las instalaciones ni la mano de obra.

- Estándares de calidad excepcionales: Mantuvo una tasa de defectos notablemente baja del 0,0012%, lo que se tradujo en una calidad de producción del 99,9988%.

- Alto rendimiento de producción: Aproximadamente 15 millones de productos Simatic fabricados anualmente, con una media de una unidad por segundo.

- Capacidad de personalización: Capacidad para producir más de 1.000 variantes diferentes de productos, lo que demuestra una flexibilidad excepcional en la fabricación.

La planta de Bosch en Homburg: Industria 4.0

La fábrica de Bosch en Homburg, Alemania, se enfrentó al reto de mejorar la eficacia y reducir los costes manteniendo la flexibilidad en su línea de producción de válvulas hidráulicas. La línea se encarga de producir seis tipos principales de productos de válvulas, con 250 variantes y 2.000 piezas individuales. Para lograrlo, Bosch implementó varias soluciones de Industria 4.0:

- Estaciones de trabajo autónomas e inteligentes: Se instalaron nueve estaciones de trabajo capaces de cambiar rápidamente de un producto a otro.

- Tecnología de ensamblaje de asistencia activa: Esta tecnología incorpora pasos de montaje guiados mediante sistemas pick-to-light y verificación con una cámara 3D.

- Integración de RFID (identificación por radiofrecuencia): Cada producto está etiquetado con RFID, lo que permite controlar en tiempo real la posición de los componentes y garantizar la correcta selección de las piezas.

- Asistencia personalizada al trabajador: El sistema reconoce a los empleados mediante etiquetas Bluetooth y les proporciona instrucciones adaptadas a su nivel de cualificación y a su idioma preferido.

Resultados:

- Logística y reducción del tiempo de instalación: De 450 segundos (unos siete minutos y medio) a cero en un año.

- Eficiencia del inventario: Los días de inventario se redujeron a la mitad.

- Reducción de los tiempos de ciclo: Una disminución del 8% en los tiempos de ciclo.

- Ahorro de costes: La planta ahorró 500.000 euros sólo en el primer año.

L3Harris Technologies de Rochester, NY: Avanzando con la célula de fabricación inteligente

L3Harris Technologies, ante el aumento de la demanda de sus radios tácticas por parte de los clientes, necesitaba mejorar la eficacia de la producción en sus instalaciones del JROC. Esta demanda de tecnología avanzada estaba llevando al límite sus capacidades de fabricación.

L3Harris creó una nueva célula de fabricación inteligente para satisfacer estas crecientes demandas de producción. Este proceso de montaje de nivel Industria 4.0 integra diversas tecnologías de control:

- Realidad aumentada: Instrucciones de trabajo en tiempo real, guía de montaje para el operario y confirmación de calidad gracias a la realidad aumentada basada en la proyección de LightGuide.

- Una plataforma común Industria-4.0: WorkSmart Systems integró la inspección por visión artificial de Cognex y los controladores de par de precisión de Mountz en una plataforma común.

- Estaciones de diagnóstico de línea: Capaces de fabricar diferentes productos con el mismo proceso sin necesidad de configuraciones específicas de dispositivos para diferentes líneas de producción.

- Recogida y análisis de datos: El sistema registra datos detallados para la resolución de problemas y el control de calidad.

Resultados:

- Mejoras en la eficiencia: La fábrica de radios tácticas Focus del JROC gestiona ahora tres líneas de productos simultáneamente con una mayor eficacia.

- Reducción del tiempo sin valor añadido: La célula de fabricación inteligente agiliza la producción, reduciendo el tiempo dedicado a actividades como el transporte de piezas por el espacio de fabricación.

- Ergonomía cognitiva: El sistema reduce la fatiga mental y permite un acceso controlado en función de los requisitos de formación, mejorando así el control de calidad.

- Utilización del espacio y seguridad: La racionalización de los procesos ha permitido una mejor utilización del espacio y un entorno de trabajo más seguro.

El futuro de la fabricación inteligente

El horizonte de la fabricación inteligente se amplía continuamente, marcado por innovaciones revolucionarias:

- Computación en nube: Pivotal para el almacenamiento, procesamiento y gestión de datos, mejorando la escalabilidad, flexibilidad y eficiencia en las operaciones de fabricación.

- Grandes datos: Se basa en la recopilación, el procesamiento y el análisis eficaces de vastos conjuntos de datos para extraer ideas e impulsar prácticas eficientes en el rendimiento de la maquinaria, los índices de producción, las métricas de control de calidad y las operaciones de la cadena de suministro.

- Internet industrial de las cosas (IIoT): Integra sensores, máquinas y dispositivos para la recopilación y el intercambio de datos, mejorando la conectividad y la eficiencia desde la cadena de suministro hasta la planta de producción.

- Gemelos digitales: Cree réplicas virtuales de sistemas físicos, actualizadas continuamente para la simulación, el análisis y la optimización en tiempo real de los procesos de fabricación.

- Inteligencia artificial: Simula los procesos de la inteligencia humana para automatizar tareas, mejorar la toma de decisiones y optimizar los procesos de producción.

- Aprendizaje automático (ML): Permite a los sistemas aprender y mejorar a partir de la experiencia sin programación explícita, analizando los datos para tomar decisiones informadas.

- Realidad aumentada (RA): Superpone la información digital al entorno físico de fabricación, mejorando la interacción entre los sistemas digitales y los procesos físicos.

- Automatización y robótica: Utilizados ampliamente en la fabricación inteligente, la automatización y la robótica agilizan los procesos de producción, aumentan la precisión y mejoran la eficacia, lo que se traduce en un aumento de la productividad y un ahorro de costes.

- Fabricación aditiva e impresión 3D: Crea objetos a partir de datos de modelos 3D, permitiendo la producción de formas y estructuras complejas difíciles o imposibles de conseguir con los métodos tradicionales.

- Tecnología Blockchain: Un libro de contabilidad descentralizado y distribuido registra las transacciones de forma segura, garantizando que los datos no puedan ser alterados retroactivamente, proporcionando seguridad y transparencia.

- Mayor atención a la sostenibilidad: Las fábricas inteligentes lideran las prácticas de fabricación sostenibles, energéticamente eficientes y respetuosas con el medio ambiente.

Fábricas inteligentes que elevan el potencial humano

¿Podemos imaginar un futuro de la fabricación en el que la tecnología no sólo ayude sino que eleve el potencial humano? El camino hacia la fabricación inteligente es un viaje de evolución, vital para la progresión del sector industrial. Representa la armonía perfecta entre la tecnología avanzada y el ingenio humano, mejorando la eficiencia, la calidad y la innovación.

A medida que tecnologías como la IA, el ML, la RA, el IoT y el blockchain maduran, el papel de las fábricas inteligentes en la remodelación de la fabricación se vuelve cada vez más significativo. Este cambio no consiste únicamente en mantenerse a la cabeza de la carrera; se trata de redefinir la esencia misma de la fabricación para las generaciones futuras.

Listo para explorar cómo se proyecta instrucciones de trabajo de RA ¿Puede darle a su fuerza laboral una ventaja competitiva?

Póngase en contacto con nuestro equipo para ver cómo la plataforma LightGuide puede transformar sus operaciones.