In einer Branche, die durch Kleinserien und hochpräzise Produkte gekennzeichnet ist, bleiben manuelle Prozesse ein entscheidender Teil vieler Fertigungsschritte in der Luft- und Raumfahrt. Mit zunehmender Produktinnovation und immer komplexeren Fertigungsaufträgen setzen, führende Unternehmen der Luft- und Raumfahrt auf Augmented Reality (AR), damit die Mitarbeiter angesichts steigender Komplexität ein Höchstmaß an Qualität, Konsistenz und Betriebserfolg erzielen können.

Anhaltende Herausforderungen in der Verteidigungs- und Luftfahrtfertigung

Der Bedarf an fehlerfreier Qualität

Im Gegensatz zu vielen anderen Branchen, in denen ein gewisser Ausschuss oder Nacharbeit akzeptabel sind, haben Luft- und Raumfahrtunternehmen diesen Spielraum nicht. Die hohen Sicherheitsanforderungen für Endverbraucher erfordern das höchste Maß an Fertigungspräzision und fehlerfreier Qualität. Zudem kann bereits ein fehlerhaftes Bauteil eine gesamte Charge unbrauchbar machen, sodass Qualitätsmängel nicht nur die Produktion verzögern, sondern auch schnell zu Kostenproblemen führen.

Obwohl die Luft- und Raumfahrtbranche oft als Erste neue und aufkommende Technologien einsetzt, arbeiten viele Unternehmen in diesem Bereich immer noch mit veralteten Methoden und Herangehensweisen an die manuelle Montage. Mit der Umstellung auf Industrie 4.0 benötigen Luft- und Raumfahrtunternehmen moderne Montagelösungen mit durchgängiger Digitalisierung, um in jedem Schritt Qualität und Konsistenz sicherzustellen.

Die Fertigungen werden immer komplexer

Da in der Luft- und Raumfahrt immer fortschrittlichere Technologien zum Einsatz kommen, werden die Produkte zunehmend komplexer, und es wird schwieriger, eine fehlerfreie Qualität aufrechtzuerhalten.

Oft montieren Mitarbeiter Teile, die zuvor noch nie gefertigt wurden, da sie auf ganz neuen Entwürfen der F&E-Abteilung basieren. Diese Montage erfordert höchste Präzision und zieht somit längere Einarbeitungszeiten nach sich. Kommen noch verschiedene Produktvarianten hinzu, wird schnell deutlich, wie überwältigend die Schulung für Präzision und Qualität in jeder Variante für die Bediener sein kann.

Gleichzeitig stehen die Luft- und Raumfahrtunternehmen vor Fachkräftemangel auf allen Ebenen. Große Teile der Belegschaft gehen in Rente und nehmen ihr Erfahrungswissen mit. Jüngere Mitarbeiter, die nachrücken, empfinden die Lernkurve in dieser Branche womöglich als abschreckend und haben Schwierigkeiten zu erkennen, wie sie sich einbringen können, was sie dazu bewegen könnte, sich nach einer weniger komplexen Branche umzusehen.

VERWANDTER ARTIKEL: 3 Auswirkungen der Qualifizierungslücke auf das Betriebsergebnis

3 Vorteile von Augmented Reality für die Luft- und Raumfahrtfertigung

Augmented Reality für die Luft- und Raumfahrtfertigung kann helfen, Schulungsherausforderungen zu lösen, Qualifikationslücken zu schließen und Herstellern eine verlässliche Möglichkeit zu bieten, bei allen manuellen Prozessen Konsistenz und Qualität sicherzustellen.

1. Arbeitsanweisungen standardisieren

Da die Montageprozesse immer komplexer werden, suchen Luft- und Raumfahrtunternehmen nach Möglichkeiten, die Produktion zu beschleunigen und Fehlerquellen zu vermeiden. Eine Möglichkeit besteht darin, Arbeitsanweisungen so zu vereinfachen, dass sie die richtigen Informationen zur richtigen Zeit am richtigen Ort bereitstellen.

Traditionell werden Arbeitsanweisungen auf Papier oder über Computer- bzw. Tablet-Anzeigen bereitgestellt. Allerdings bringen all diese Methoden strukturelle Probleme mit sich.

Papierbasierte Anleitungen sind oft schon veraltet, bevor die Tinte richtig getrocknet ist, und die kontinuierliche Aktualisierung ist häufig ineffizient. Außerdem sind sie für die Bediener mühsam zu befolgen. Wenn die Mitarbeiter ihre Aufmerksamkeit ständig zwischen den Anweisungen und der eigentlichen Arbeit wechseln müssen, lassen sich Ablenkungen kaum vermeiden. Das verlängert nicht nur den Montageprozess, sondern birgt auch mehr Fehlerquellen und senkt letztendlich die Fertigungsquote.

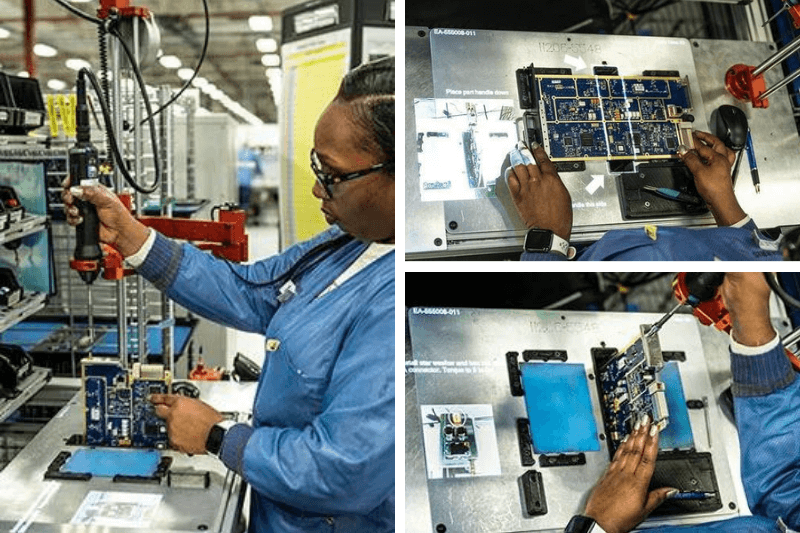

Mit der industriellen Augmented-Reality-Software von LightGuide können Hersteller seitenweise komplexe Arbeitsanweisungen in visuelle Hinweise umwandeln, die auf jede beliebige Arbeitsfläche projiziert werden. Die Technologie leitet die Mitarbeiter mithilfe von akustischen und visuellen Signalen sowie Taktung und gezielten Anweisungen – alles, was sie tun müssen, ist den „Lichtern zu folgen“. Da die Arbeitsanweisungen direkt auf die Arbeitsfläche projiziert werden, sind Montageanweisungen viel leichter und schneller zu verstehen als beim Lesen von einem Bildschirm oder Papierdokument.

Auch die Aktualisierung der Arbeitsanweisungen wird dank Augmented Reality einfacher. Ingenieure können die Anweisungen direkt in LightGuide programmieren und die Änderungen unternehmensweit bereitstellen, sodass alle Mitarbeiter an allen Standorten konsistente Vorgaben erhalten.

So lassen sich nahezu alle menschlichen Fehler in manuellen Prozessen ausschließen, da stets die richtigen Teile, Abläufe und Reihenfolgen verwendet werden, was für gleichbleibend hohe Qualität sorgt.

VERWANDTER ARTIKEL: 3 Wege, wie AR das Erstellen von Arbeitsanweisungen erleichtert

2. Qualitätsprobleme frühzeitig erkennen

Qualitätsprüfungen finden üblicherweise am Ende des Fertigungsprozesses statt. Befindet sich eine Montage außerhalb der Spezifikationen, kann dies die gesamte Charge ungültig machen.

Ein wichtiger Bereich zur Prozessoptimierung, den industrielle Augmented-Reality-Lösungen wie LightGuide adressieren, ist die laufende Inspektion. Anstatt erst am Ende des Montageprozesses die Qualität zu prüfen, integriert LightGuide mehrere Prüfpunkte in den Montageablauf, um Fehler zu verhindern, statt sie nur zu entdecken.

Dank dieses „No-Fault-Forward“-Verfahrens können Luft- und Raumfahrtunternehmen Abweichungen frühzeitig in kleineren, weniger kostenintensiven Teilen erkennen, bevor diese in größere Baugruppen integriert werden. So sinkt das Risiko, dass ein fehlerhaftes Teil teurere, komplexere Baugruppen beeinträchtigt, erheblich.

Nach der Einführung der projizierten AR-Software von LightGuide verringerte dieser führende Luft- und Raumfahrthersteller in einer Linie mit 17 Varianten eines Produkts nicht nur alle fertigungsbezogenen Fehler, sondern auch den Variantenwechsel je Variante.

Eine Besonderheit bei LightGuide ist die Möglichkeit, Momentaufnahmen jedes einzelnen Bauprozesses zu machen: Fotos, die während der Montage aus einer Overhead-Kamera aufgenommen werden und die Bauqualität belegen. Diese Aufnahmen werden der Seriennummer des Bauteils zugeordnet und bilden Teil des „digitalen Geburtszertifikats“ jedes Bauteils – ein Datensatz, der jeden Schritt von der Fertigung bis zum Abschluss abbildet.

Dieses digitale Geburtszertifikat dokumentiert exakt, wann ein Teil gefertigt wurde, von wem, zu welcher Uhrzeit, wie lange es gedauert hat, wie viele und welche Qualitätsprüfungen es durchlief, inwieweit die Montage die erforderlichen Toleranzen erfüllt und wo sich das Teil gerade in der Fertigungsstätte befindet.

Hersteller können diese Daten analysieren, um mehr über die Prozesseffizienz oder die Leistung ihrer Mitarbeiter zu erfahren und Möglichkeiten zur Optimierung der Montage, zur Senkung der Fehlerquote und zur Erhöhung der Produktivität zu finden. So entsteht für die Hersteller eine neue Grundlage, ihren Kunden zu versichern, dass sie durchgehend qualitativ hochwertige Produkte liefern können.

Die AR-Software von LightGuide, die unternehmensorientiert ausgelegt ist, lässt sich auch mit Fabrikwerkzeugen und -geräten wie digitalen Drehmomentschlüsseln verbinden und nutzt die von diesen Werkzeugen generierten Daten als weiteren Prüfpunkt. So können beispielsweise die Drehmomentwerte in Echtzeit aufgezeichnet und einem bestimmten Verschraubungspunkt zugeordnet werden. Auch diese Daten fließen in das digitale Geburtszertifikat des Bauteils ein.

VERWANDTE ARTIKEL:

Führendes Unternehmen der Luft- und Raumfahrt beseitigt Fehler mithilfe von AR

Die Leistungsfähigkeit der Produktrückverfolgbarkeit in der Fertigung

3. Schulungen beschleunigen und vereinfachen

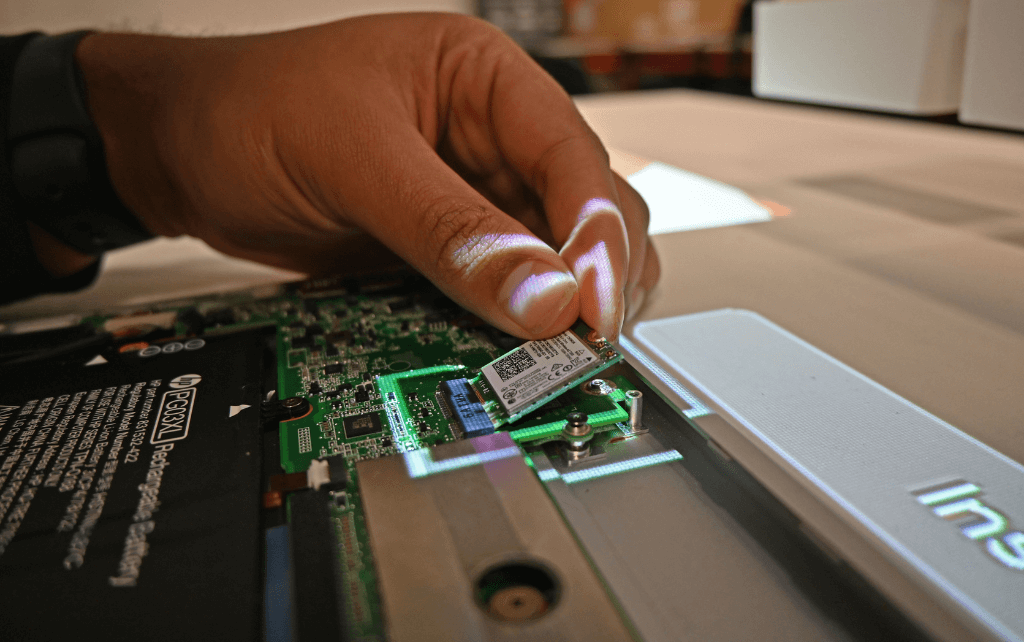

Augmented Reality ist eines der effektivsten Werkzeuge zur Schulung und Weiterbildung von Mitarbeitern. Sie unterstützt Unternehmen dabei, Qualifikationslücken zu schließen und macht es möglich, neue Mitarbeiter deutlich schneller einzuarbeiten als bei der herkömmlichen Weitergabe von Erfahrungswissen, das oft inkonsistent, unvollständig oder gar nicht verfügbar ist.

Der Grund dafür ist, dass AR-basierte Schulungen den Bedienern Schritt für Schritt zeigen, wie sie ihre Aufgaben jedes Mal korrekt ausführen, wodurch Abweichungen und Nacharbeit effectively vermieden werden. Das Training folgt einem standardisierten Ansatz. Diese interaktive Lernmethode bietet den Mitarbeitern wertvolle Unterstützung im Arbeitsalltag, verringert die Fehlerquote und steigert die Produktivität.

VERWANDTE ARTIKEL:

Wie Sie mithilfe von Augmented Reality Mitarbeiter weiterqualifizieren

Der digital vernetzte Arbeiter: Ihre Fertigungsbelegschaft der Zukunft

Bewältigen Sie die Herausforderungen in der Verteidigungs- und Luftfahrtfertigung souverän

Augmented-Reality-Lösungen, die speziell für die Luft- und Raumfahrt ausgelegt sind, können in jedem manuellen Montageprozess für mehr Präzision und Qualität sorgen, indem sie Arbeitsanweisungen vereinfachen, eine Echtzeit-Qualitätsprüfung durchführen und Schulungen beschleunigen, um Qualifikationslücken schnell zu schließen. Zudem lassen sich die während des Montageprozesses erfassten Daten zur Prozessoptimierung nutzen. Das Ergebnis ist eine gleichbleibend hohe Qualität, kürzere Montage- und Einarbeitungszeiten sowie geringere Kosten infolge von Qualitätsproblemen.

Möchten Sie erfahren, wie AR-Lösungen von LightGuide Ihre Luft- und Raumfahrtfertigung verbessern können? Kontaktieren Sie uns, um einen Termin für eine Beratung mit einem unserer AR-Experten zu vereinbaren.