A medida que avanza la tecnología y aumenta nuestra dependencia de los dispositivos digitales, también lo hace la necesidad de servicios fiables de reparación de productos electrónicos. Los dispositivos son cada vez más complejos, lo que los hace difíciles de reparar y costosos de sustituir, lo que plantea retos tanto para los consumidores como para las empresas que gestionan la asistencia en garantía de productos electrónicos y las reclamaciones de reparación.

A medida que salen al mercado nuevos dispositivos, las empresas de reparación de productos electrónicos se enfrentan al formidable reto de ajustar las operaciones para dar cabida a una gama diversa de tipos de dispositivos, todo ello manteniendo la seguridad, la rapidez y la satisfacción del cliente. Esto incluye equipar a los técnicos con las herramientas y la formación adecuadas y actualizar los procesos en consonancia con las leyes sobre el derecho a reparar, que abogan por una mayor accesibilidad y transparencia en el proceso de reparación de productos electrónicos.

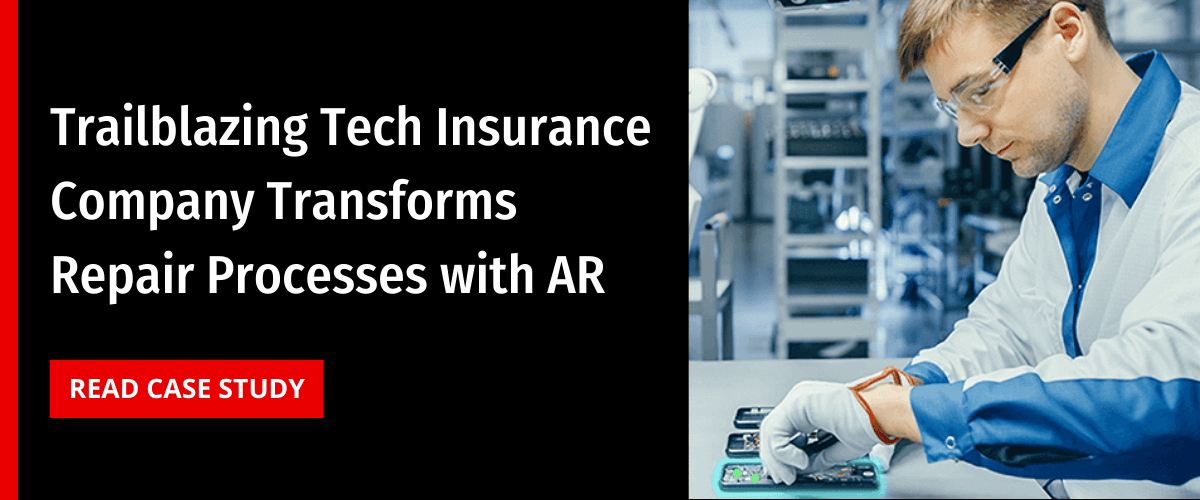

Para superar estos obstáculos operativos y seguir siendo competitivas en el panorama de la reparación electrónica, que evoluciona a un ritmo vertiginoso y constante, las empresas están explorando nuevas formas innovadoras de utilizar las tecnologías de la Industria 4.0, como la realidad aumentada (RA), para facilitar unos servicios de reparación más rápidos, seguros y fiables.

El estado actual de la reparación de componentes electrónicos + 4 retos que la RA puede resolver

Cada año se reparan cientos de millones de dispositivos electrónicos. Best Buy declaró haber reparado más de 1,7 millones de aparatos en 2022, y Asurion, propietaria de uBreakiFix, repara 4,5 millones de aparatos cada año.

La mera magnitud de las reparaciones puede suponer una gran presión para cualquier empresa, por no mencionar la ardua tarea de adaptar los procesos para dar cabida a una variedad cada vez mayor de dispositivos, desde teléfonos inteligentes y tabletas hasta ordenadores, consolas de videojuegos, electrodomésticos, servidores y mucho más.

Esta empresa masiva implica procesar cientos de reparaciones cada día, muchas de las cuales tienen requisitos únicos basados en el tipo de dispositivo o componente que se repara. Estas capas añadidas de complejidad pueden dar lugar a ineficiencias y problemas de calidad que ponen al descubierto lagunas en el proceso actual y retos que deben abordarse.

Reto nº 1: Instrucciones de trabajo ineficaces para reparaciones electrónicas complejas y variadas

Uno de los mayores retos a los que se enfrentan las empresas de reparación de productos electrónicos es el alto grado de variación y la falta de estandarización. Los dispositivos han crecido en complejidad y constantemente salen nuevos modelos al mercado. Esto puede dificultar a las empresas la actualización de los procedimientos de reparación, ya que cada dispositivo puede tener sus propios componentes de hardware y requisitos de configuración únicos.

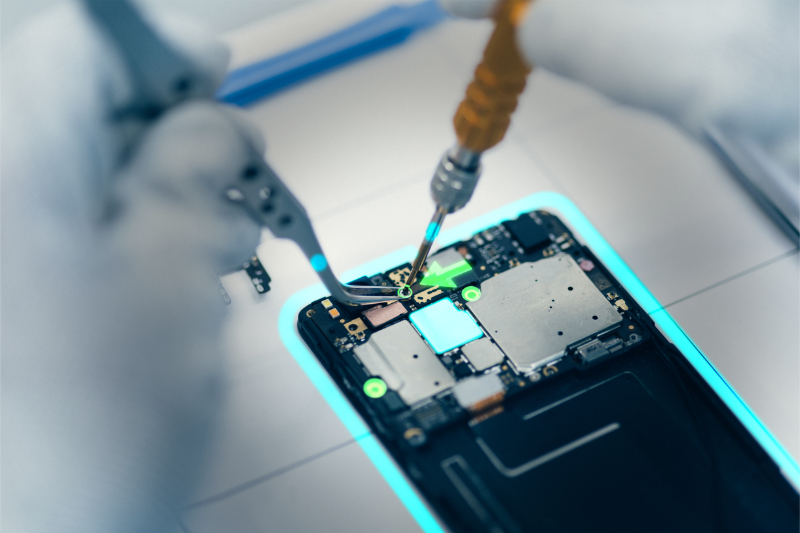

Por ejemplo, reparar la pantalla de un smartphone puede implicar sustituir el cristal, el sensor táctil y la pantalla. Mientras que reparar un altavoz inteligente puede requerir arreglar el micrófono, el altavoz, la fuente de alimentación, etc.

Para complicar aún más las cosas, muchos dispositivos electrónicos contienen componentes en miniatura que requieren una precisión milimétrica, lo que no deja margen para el error. Dependiendo de los componentes o productos que se reparen, las empresas corren el riesgo de que se produzcan errores importantes por el descuido de incluso el paso más pequeño del proceso.

Esto significa que las empresas deben ser extremadamente diligentes a la hora de redactar las instrucciones de reparación. También necesitan idear una solución dinámica que pueda actualizarse fácilmente y que resulte práctica para los empleados.

La solución AR: Instrucciones de trabajo digitales que reducen la complejidad de las reparaciones electrónicas

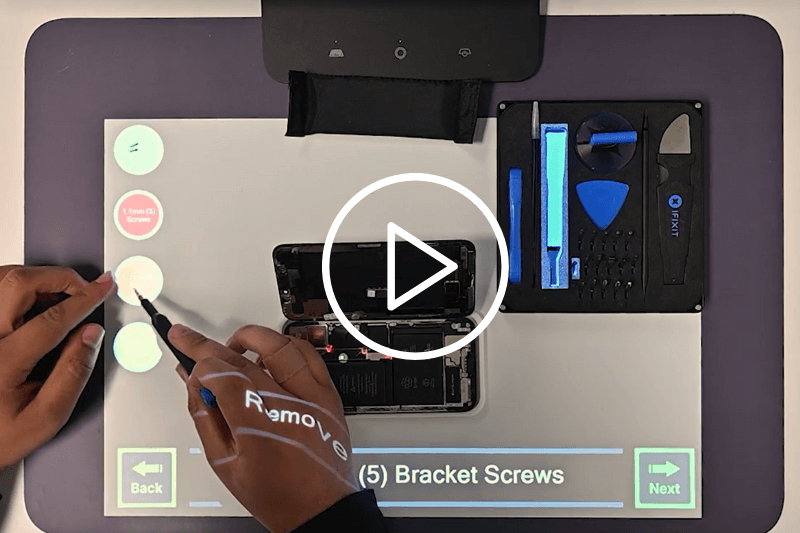

En el sector de la electrónica de consumo, en rápida evolución, las empresas de reparación necesitan una forma ágil de adaptar sus instrucciones de trabajo. La realidad aumentada normaliza los complejos procesos de reparación de productos electrónicos superponiendo instrucciones de trabajo visuales sobre el dispositivo o componente que se está reparando.

La posibilidad de mostrar las instrucciones de trabajo en una vista única y unificada elimina la necesidad de que los técnicos recuerden las instrucciones de memoria o cambien entre varias fuentes de información. Esto puede ayudar a reducir el riesgo de omitir pasos y mejorar el tiempo que se tarda en completar las reparaciones.

Mediante una simple escaneo de código de barras o la selección de un programa, los técnicos pueden acceder rápida y fácilmente a las instrucciones de trabajo adecuadas en cada momento. En cuestión de milisegundos, los trabajadores pueden empezar a trabajar con un teléfono inteligente de una marca y un modelo completamente diferentes a los del ciclo anterior, lo que reduce el tiempo de inactividad.

Además de mejorar la eficiencia, instrucciones de trabajo de RA Puede ayudar a mejorar la calidad de las reparaciones. Mediante sensores integrados y cámaras de visión, software RA de LightGuide puede verificar la correcta finalización de cada tarea antes de permitir que los operadores avancen al siguiente paso.

Finalmente, instrucciones de trabajo de RA Puede ayudar a reducir la necesidad de instrucciones impresas. Estas instrucciones pueden estar desactualizadas, incompletas o ser inexactas. instrucciones de trabajo de RA , por otro lado, siempre están actualizados y se pueden personalizar para el dispositivo específico que se está reparando.

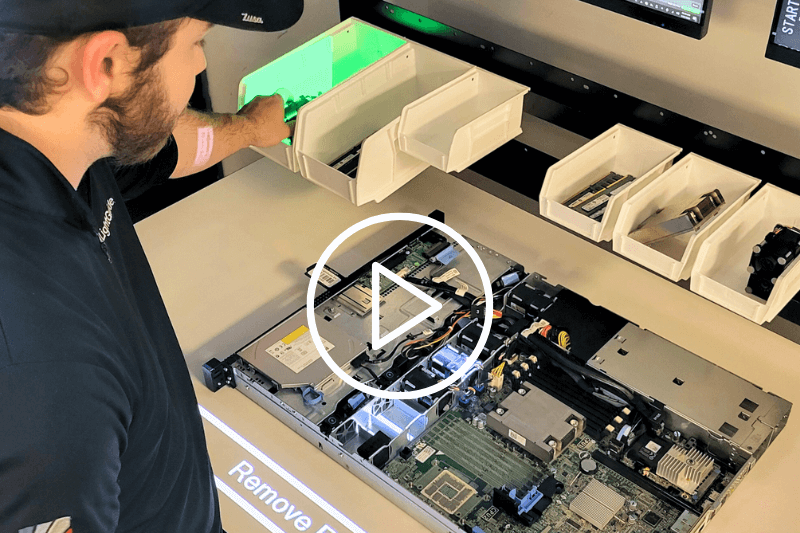

Mira cómo LightGuide RA Las instrucciones de trabajo también pueden optimizar y evitar errores en los procesos de mantenimiento y reacondicionamiento de servidores en rack . Con LightGuide, los técnicos reciben orientación precisa en tiempo real proyectada directamente en el servidor, lo que optimiza procesos complejos y reduce errores.

ARTÍCULO RELACIONADO: 3 formas en que la RA facilita la redacción de instrucciones de trabajo

Reto nº 2: Elevada rotación de empleados y formación inadecuada

Aunque la actualización de las instrucciones de reparación es crucial, es sólo una parte de la ecuación. Proporcionar a los técnicos la formación y las habilidades adecuadas para reparar los dispositivos de forma segura y eficaz también es clave.

La electrónica es un sistema complejo y su reparación requiere conocimientos técnicos especializados. Sin embargo, los rápidos avances tecnológicos de la industria y los cambiantes procedimientos de reparación dificultan la actualización de los materiales de formación y crean una curva de aprendizaje empinada para los empleados. La frustración entre el personal, derivada de una formación inadecuada y de la dificultad para mantenerse al día con los procedimientos cambiantes, puede conducir a un aumento de las tasas de rotación.

Para hacer frente a estos retos, las empresas de reparación electrónica deben replantearse su enfoque del desarrollo de la mano de obra y adoptar métodos de formación eficaces que reduzcan el tiempo de adaptación de los nuevos empleados y ofrezcan a los técnicos experimentados oportunidades continuas de mejorar su competencia.

La solución AR: Formación interactiva que mejora la destreza del operario

La tecnología de RA asistida reduce la curva de aprendizaje de los nuevos empleados y ayuda a los técnicos experimentados a mantenerse al día en las últimas tecnologías. Utilizando estaciones de trabajo de RA proyectada, las empresas pueden crear experiencias de formación que reflejen escenarios del mundo real. Este método seguro y controlado de formación permite a los empleados practicar las reparaciones exactamente como lo harían en la línea, sin el riesgo de provocar retrasos o errores operativos.

Proyección de LightGuide software RA También permite a las empresas realizar un seguimiento del progreso de los aprendices y emitir certificaciones una vez cumplidos los criterios específicos. Esto puede incluir completar con precisión un número determinado de ciclos, aprobar un examen o demostrar la preparación mediante pruebas de competencia adicionales. Esta herramienta no solo es útil para la formación de nuevos empleados, sino que también puede utilizarse para certificar a técnicos en dispositivos nuevos y aumentar su competencia en dispositivos con bajo volumen de reparaciones o con mayor tasa de reenvío.

Adoptar este enfoque permite a las empresas mejorar el calibre de sus programas de formación al tiempo que ofrece a los técnicos información inmediata sobre su rendimiento. Al agilizar la competencia de los empleados y minimizar el tiempo de incorporación de los nuevos miembros del equipo, las empresas pueden mitigar los retos de la rotación de personal y obtener una ventaja en la retención y la calidad de la producción.

Reto nº 3: Mala calidad y falta de trazabilidad

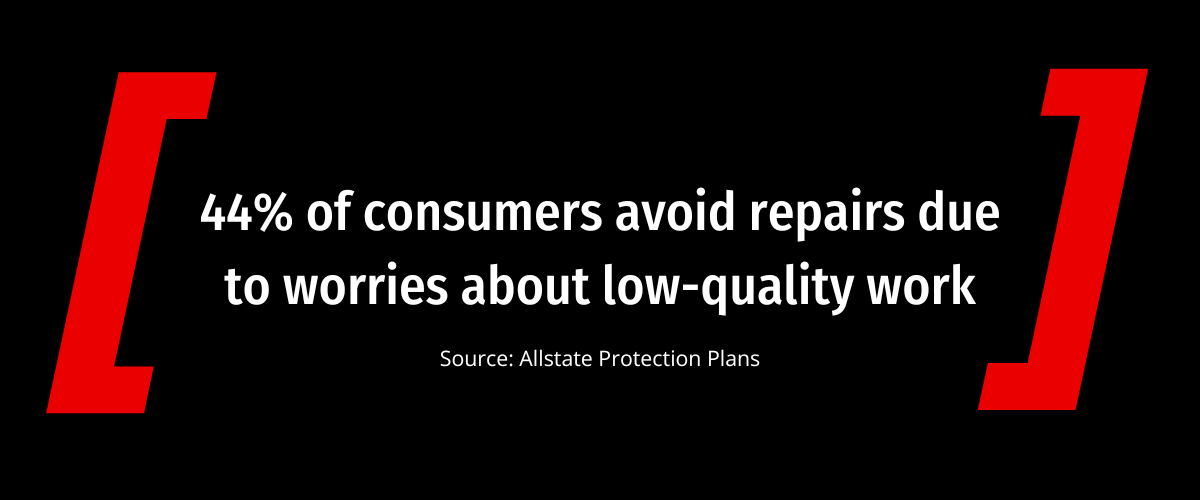

Los clientes quieren tener la seguridad de que sus dispositivos son reparados por empresas creíbles y cualificadas que puedan garantizar la calidad de su trabajo. Sin embargo, conseguir una calidad de reparación homogénea en todos los dispositivos sigue siendo un reto permanente.

Las variaciones en la experiencia de los técnicos, unidas a la complejidad de los dispositivos electrónicos modernos, pueden dar lugar a resultados de reparación incoherentes. Esta variabilidad no sólo afecta a la satisfacción del cliente, sino que también puede aumentar la probabilidad de costosas repeticiones, devoluciones y reclamaciones de garantía.

Otro gran reto es la falta de trazabilidad. Los métodos tradicionales de reparación a menudo carecen de la capacidad de capturar datos esenciales del proceso, como tiempos de paso, tiempos de ciclo e imágenes durante el proceso de reparación. Sin esta valiosa información, resulta difícil para las empresas garantizar que las reparaciones cumplen las normas de calidad internas. Esta falta de trazabilidad también dificulta que las empresas identifiquen el origen de los problemas cuando éstos se producen, lo que puede dar lugar a reparaciones innecesarias y al despilfarro de recursos.

ARTÍCULO RELACIONADO: El poder de la trazabilidad de los productos en la fabricación

La solución AR: Trazabilidad y control de calidad mejorados para procesos complejos de reparación de componentes electrónicos

Además de proporcionar a los técnicos una guía visual, la tecnología de RA proyectada de LightGuide puede utilizarse para capturar valiosos datos del proceso para aumentar la trazabilidad y mejorar el control de calidad.

Con la inspección en cada paso y la capacidad de capturar los ID de los operarios, los tiempos de ciclo y las fotos a medida que se realizan las reparaciones, las empresas pueden generar un certificado de finalización para cada dispositivo por IMEI que contiene un registro histórico de valiosos datos de reparación.

Esta trazabilidad mejorada ofrece a las empresas una visión más profunda de la competencia de sus técnicos, lo que les permite determinar con precisión dónde se producen los errores e identificar las áreas en las que se pueden mejorar los procesos.

Reto nº 4: Peligros para la seguridad causados por el mal manejo de los dispositivos

La reparación de aparatos electrónicos, aunque esencial para mantener nuestros dispositivos en perfecto funcionamiento, no está exenta de riesgos. Una de las preocupaciones más críticas en este campo gira en torno a la manipulación segura de baterías y fuentes de alimentación.

Las baterías de iones de litio, habituales en muchos dispositivos electrónicos, son conocidas por su densidad energética y su potencia. Sin embargo, también son susceptibles a un fenómeno llamado desbocamiento térmico. Esto ocurre cuando una batería se sobrecalienta, pudiendo provocar un incendio o incluso una explosión. Los técnicos que manipulan mal las baterías, aplican métodos de carga incorrectos o las perforan inadvertidamente aumentan este riesgo.

Las pilas también contienen sustancias químicas que pueden ser nocivas cuando se exponen a la piel, los ojos o incluso se inhalan. Manipular mal una pila dañada puede provocar fugas, liberando potencialmente sustancias tóxicas que pueden causar irritación de la piel, quemaduras químicas o problemas respiratorios. La eliminación inadecuada de las pilas dañadas o con fugas también puede dañar el medio ambiente y hacer que las sustancias químicas se filtren al suelo y al agua. Los procedimientos adecuados de eliminación y reciclaje son cruciales para mitigar estos riesgos medioambientales.

La solución AR: Guía en tiempo real para una mayor seguridad

Con unas instrucciones de trabajo y una formación optimizadas, los trabajadores corren menos riesgo de manipular mal los componentes, lo que podría dar lugar a problemas de seguridad. Utilizando un enfoque de reparación sin fallos, las empresas pueden asegurarse de que los empleados siguen las directrices de inspección y seguridad impidiendo que los técnicos continúen una tarea si no han esperado a que los dispositivos de seguridad completen sus ciclos.

Por ejemplo, durante el desmontaje de un smartphone, los trabajadores pueden tener que esperar un tiempo determinado para que una herramienta de calentamiento separe los adhesivos dentro de un teléfono. Si la cogen demasiado pronto, los trabajadores corren el riesgo de quemarse. Si esperan demasiado, el adhesivo puede empezar a solidificarse de nuevo y dificultar la apertura del teléfono, por lo que se arriesgan a sufrir daños al intentar hacer palanca para abrirlo.

Optimización de los procesos de reparación de productos electrónicos con tecnología digital flujos de trabajo de RA

La industria de la electrónica de consumo evoluciona constantemente, al igual que las necesidades de los consumidores. Los consumidores de hoy en día esperan que sus aparatos se reparen con rapidez, eficacia y precisión. Para satisfacer estas expectativas y seguir siendo competitivas en el panorama actual de la reparación de productos electrónicos, las empresas deben evolucionar sus procesos.

La rápida afluencia de nuevos dispositivos y la complejidad inherente a los procesos de reparación electrónica hacen necesario un cambio hacia la digitalización. A medida que los métodos tradicionales de reparación electrónica luchan por seguir el ritmo del cambio rápido y constante, los avances en realidad aumentada proyectada están abriendo la puerta a una nueva era de eficiencia, velocidad y calidad en la industria de la reparación electrónica. Con la realidad aumentada proyectada, las empresas pueden estandarizar los intrincados procesos de reparación y mejorar la formación para aumentar la calidad y la eficacia operativa.

¿Está listo para estandarizar sus operaciones de reparación electrónica? Póngase en contacto con nuestro equipo de expertos en RA para explorar soluciones a sus mayores retos.

¿Listo para transformar sus procesos de reparación de componentes electrónicos?

Póngase en contacto con nosotros hoy mismo para obtener una demostración personalizada de las soluciones de RA de LightGuide.